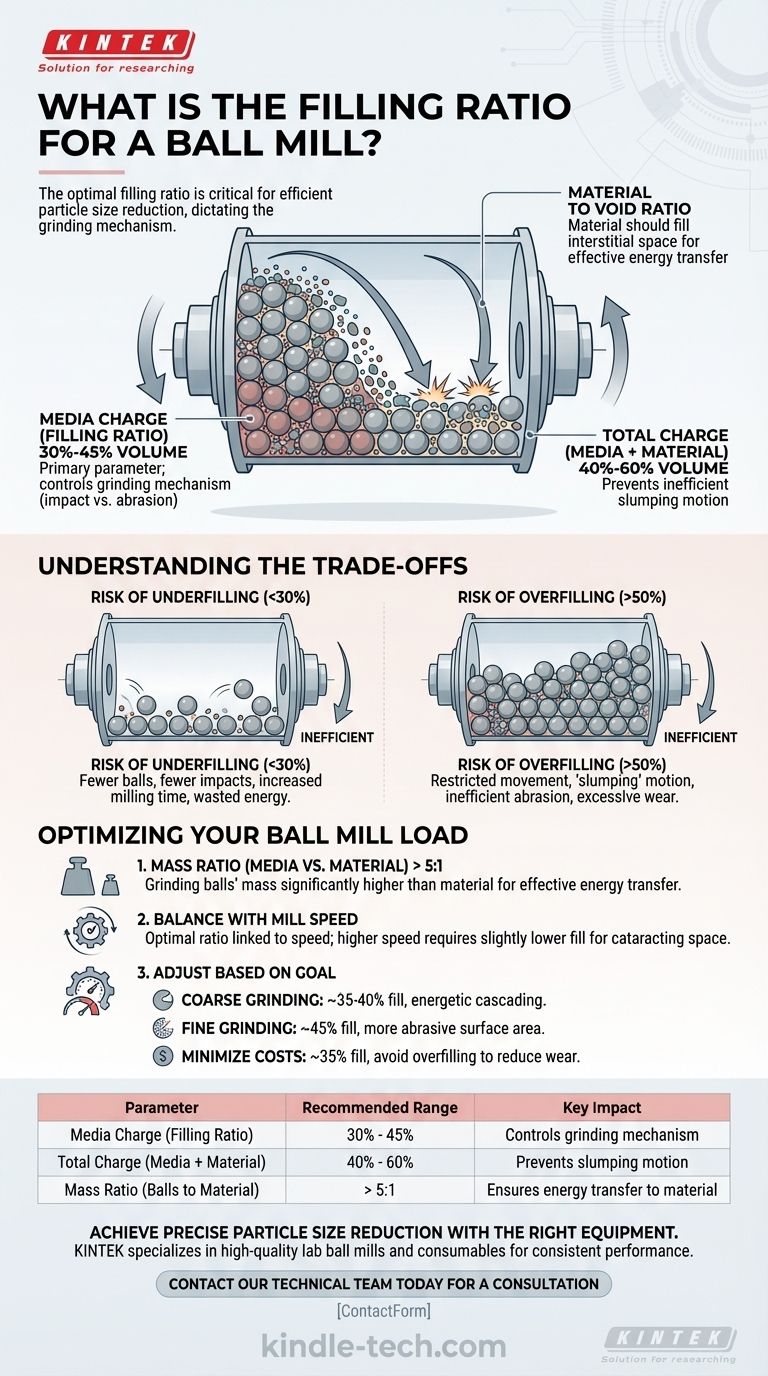

La relación de llenado óptima para un molino de bolas se refiere típicamente al volumen ocupado por los medios de molienda (las bolas), que debe estar entre el 30% y el 45% del volumen interno del molino. Esta carga de medios, combinada con el material que se está moliendo, debe resultar en un volumen de carga total entre el 40% y el 60% del molino para la mayoría de las aplicaciones.

La relación de llenado no es un número fijo único, sino la variable más crítica que se puede controlar. Dicta directamente el mecanismo de molienda dentro del molino, y encontrar el equilibrio adecuado entre los medios y el material es esencial para lograr una reducción eficiente del tamaño de partícula.

Qué significa "relación de llenado" y por qué es importante

El término "relación de llenado" puede ser ambiguo, por lo que es vital desglosarlo en sus componentes principales. La eficiencia de todo su proceso depende de lograr este equilibrio.

Definición de los componentes principales

La carga de medios, también conocida como relación de llenado, es el porcentaje del volumen interno del molino lleno por los medios de molienda (por ejemplo, bolas de acero o cerámica). Este es el parámetro principal.

La carga de material es la sustancia que se está moliendo. Llena el espacio vacío entre las bolas de molienda.

La carga total es el volumen combinado de los medios y el material. Las referencias indican que esta carga total idealmente no debe exceder el 80% y a menudo se optimiza entre el 40% y el 60%.

El mecanismo de molienda

La relación de llenado controla directamente el movimiento de las bolas dentro del tambor giratorio. Con la carga correcta, las bolas se elevan por el costado de la carcasa y luego caen en cascada o catarata, creando impactos que trituran el material.

Esta acción en cascada es el corazón de la molienda de bolas eficaz. La relación entre los medios y el material determina la frecuencia y la energía de estos impactos críticos.

Optimización de la carga de su molino de bolas

Para lograr el mejor rendimiento, es necesario equilibrar dos relaciones clave: el llenado volumétrico y la relación de masa entre los medios y el material.

Volumen de carga de medios (la relación de llenado)

El punto de partida estándar para la carga de medios es del 30% al 45% del volumen del molino.

Dentro de este rango, un llenado más bajo (alrededor del 30%) permite un movimiento de "catarata" más energético y de mayor impacto a velocidades más altas. Un llenado más alto (alrededor del 45%) aumenta el número de superficies de molienda y favorece la abrasión, lo que puede ser útil para una molienda más fina.

Relación material/vacío

El material que se está moliendo debe llenar el espacio intersticial, o vacíos, entre las bolas de molienda. Una carga de material adecuada asegura que la energía se transfiera de las bolas al material, no se desperdicie en colisiones de bola contra bola o de bola contra revestimiento.

Relación de masa (medios vs. material)

Como principio rector, la masa de las bolas de molienda debe ser significativamente mayor que la masa del material. Una recomendación común es una relación de masa de bolas de molienda a material superior a 5:1.

Comprender las compensaciones

Desviarse del rango óptimo introduce ineficiencias y riesgos significativos. Comprender estas compensaciones es clave para solucionar problemas en su proceso.

El riesgo de subllenado

Si la carga de medios es demasiado baja (por ejemplo, por debajo del 30%), hay menos bolas para realizar el trabajo. Esto resulta en menos eventos de impacto por revolución, lo que aumenta drásticamente el tiempo de molienda requerido y desperdicia energía.

El riesgo de sobrellenado

Si la carga de medios es demasiado alta (por ejemplo, por encima del 50%), el movimiento de las bolas se restringe. Ya no pueden caer en cascada de manera efectiva. En cambio, tienden a deslizarse y rodar unas sobre otras, un proceso conocido como "desplome".

Este movimiento de desplome conduce a una molienda abrasiva ineficiente en lugar de una molienda por impacto, causando un desgaste excesivo tanto en los medios como en el revestimiento del molino sin lograr una reducción efectiva del tamaño de partícula.

El equilibrio con la velocidad del molino

La relación de llenado óptima está directamente relacionada con la velocidad de rotación del molino. Un molino que funciona a un porcentaje más alto de su "velocidad crítica" (la velocidad a la que los medios centrifugan contra el revestimiento) requiere un llenado ligeramente menor para permitir que las bolas tengan suficiente espacio para caer en catarata correctamente.

Cómo determinar la proporción correcta para su proceso

Utilice las siguientes pautas como punto de partida, pero siempre esté preparado para probar y ajustar según su material específico y el resultado deseado.

- Si su objetivo principal es la molienda rápida y gruesa: Comience con una carga de medios de alrededor del 35-40% y asegúrese de que la velocidad del molino esté optimizada para promover impactos energéticos en cascada.

- Si su objetivo principal es lograr un tamaño de partícula muy fino: Considere una carga de medios ligeramente superior (alrededor del 45%) para maximizar la superficie para la molienda abrasiva, pero prepárese para tiempos de molienda más largos.

- Si su objetivo principal es minimizar los costos operativos y el desgaste: Evite el sobrellenado a toda costa. Comience de forma conservadora alrededor del 35% y asegúrese de que su carga de material sea suficiente para amortiguar los medios.

En última instancia, la relación de llenado ideal es aquella que produce el tamaño de partícula deseado en el menor tiempo con la menor cantidad de energía y desgaste.

Tabla resumen:

| Parámetro | Rango recomendado | Impacto clave |

|---|---|---|

| Carga de medios (relación de llenado) | 30% - 45% del volumen del molino | Controla el mecanismo de molienda (impacto vs. abrasión) |

| Carga total (medios + material) | 40% - 60% del volumen del molino | Evita el movimiento de desplome ineficiente |

| Relación de masa (bolas a material) | > 5:1 | Asegura que la energía se transfiera al material |

Logre una reducción precisa del tamaño de partícula y maximice la productividad de su laboratorio con el equipo adecuado.

La relación de llenado óptima del molino de bolas es fundamental para sus resultados, pero es solo una parte de la ecuación. Contar con un molino confiable que se adapte a su aplicación específica es igual de importante.

KINTEK se especializa en molinos de bolas de laboratorio de alta calidad y consumibles de molienda diseñados para un rendimiento y durabilidad constantes. Ya sea que se encuentre en investigación, productos farmacéuticos o ciencia de materiales, nuestros expertos pueden ayudarlo a seleccionar la solución perfecta para optimizar su proceso de molienda, ahorrar tiempo y reducir los costos operativos.

¿Listo para mejorar su eficiencia de molienda? Contacte a nuestro equipo técnico hoy mismo para una consulta personalizada y descubra cómo KINTEK puede satisfacer las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Qué papel juega un molino de bolas de alta energía en la metalurgia de aleaciones de Pt/Pd? Desbloquee un poder catalítico y mecánico superior

- ¿Qué problema técnico resuelven los molinos de bolas planetarios? Optimización de LiFePO4 y LLZTO para un rendimiento superior de la batería

- ¿Cuál es la función de un molino de bolas planetario en la preparación de acero ferrítico ODS con un 14% de Cr? Maestría en Aleación Mecánica

- ¿Cómo contribuye un molino de bolas a la preparación de polvos compuestos de GNPs-Cu/Ti6Al4V? Mejora del Rendimiento del Material

- ¿Cuál es la función de un molino de bolas de alta energía en la preparación de Li3YCl6? Optimice su síntesis de electrolitos sólidos

- ¿Qué es un molino planetario? Logre una molienda rápida y fina para materiales de laboratorio

- ¿Cómo prepara un molino planetario de bolas los compuestos de plata y diamante? Lograr una homogeneidad y un equilibrio de densidad perfectos

- ¿Cuál es el papel de un molino planetario de bolas en la preparación de Si-FG? Activación Mecánica y Refinamiento Esenciales