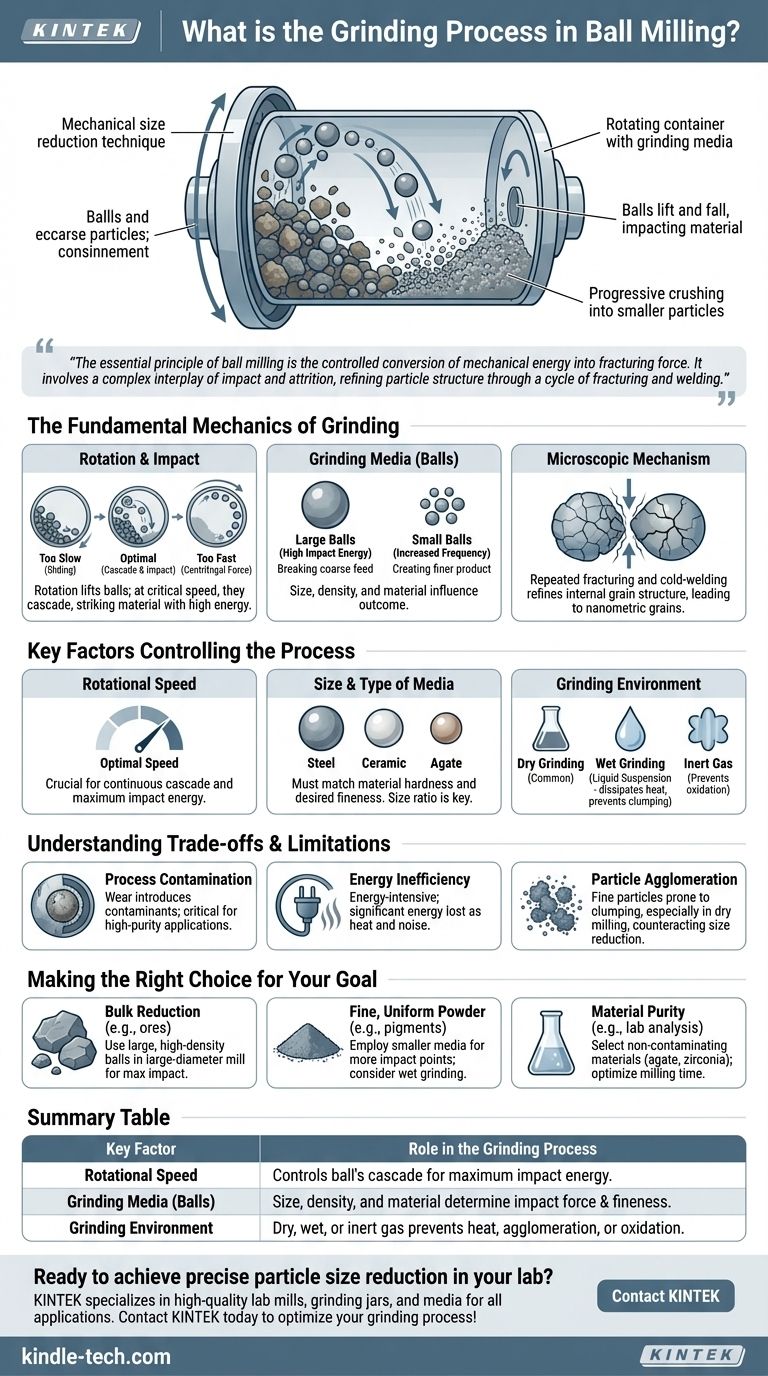

En esencia, el proceso de molienda en molinos de bolas es una técnica mecánica para reducir el tamaño de materiales sólidos. Funciona colocando el material en un recipiente cilíndrico giratorio junto con medios de molienda, típicamente bolas duras. A medida que el recipiente gira, las bolas se elevan y luego caen, impactando y triturando repetidamente el material en partículas progresivamente más pequeñas.

El principio esencial del molino de bolas es la conversión controlada de energía mecánica en fuerza de fractura. El proceso no es solo una simple trituración; implica una compleja interacción de impacto y atrición de los medios de molienda, que refina la estructura de las partículas a través de un ciclo repetido de fractura y soldadura.

La Mecánica Fundamental de la Molienda

Para comprender verdaderamente el proceso, debemos analizar las fuerzas en juego y los componentes que las crean. La eficacia de la molienda está determinada por cómo interactúan estos elementos.

El Papel de la Rotación y el Impacto

La acción de molienda se genera por la rotación del recipiente del molino, a menudo llamado jarra o tambor. Esta rotación eleva las bolas de molienda y el material por el costado del recipiente.

A una velocidad crítica, las bolas caen en cascada o catarata, golpeando el material. Este impacto de alta energía es el mecanismo principal para romper las partículas gruesas.

Los Medios de Molienda (Las Bolas)

Las bolas son los agentes activos de la reducción de tamaño. Sus características influyen directamente en el resultado.

Las bolas grandes y pesadas proporcionan más energía de impacto y son efectivas para romper material de alimentación grande y grueso. Las bolas más pequeñas, por el contrario, crean un producto final más fino al reducir los espacios vacíos entre las partículas y aumentar la frecuencia de los golpes.

El Mecanismo Microscópico

A nivel microscópico, el proceso es más complejo que una simple fragmentación. La energía mecánica de los impactos induce un ciclo de fractura repetida y soldadura en frío.

Este mecanismo es lo que permite que el molino de bolas refine la estructura interna de los granos de las partículas, lo que lleva a la creación de granos de tamaño nanométrico dentro de partículas más grandes de tamaño micrométrico.

Factores Clave que Controlan el Proceso

El tamaño y la distribución final de las partículas no se dejan al azar. Se controlan manipulando cuidadosamente varias variables clave del proceso.

Velocidad de Rotación

La velocidad de rotación del molino es crítica. Si la velocidad es demasiado lenta, las bolas simplemente se deslizarán por el material con una acción de molienda mínima.

Si la velocidad es demasiado rápida, las bolas se mantendrán contra la pared del recipiente por la fuerza centrífuga y no se producirán impactos. La velocidad óptima asegura una cascada continua de las bolas, maximizando la energía de impacto.

Tamaño y Tipo de Medios de Molienda

El tamaño, la densidad y el material de las bolas de molienda deben coincidir con el material que se procesa.

Por regla general, los materiales más duros requieren medios de molienda más duros. La relación de tamaño entre las bolas y las partículas también es crucial para una transferencia de energía y una molienda eficientes.

El Entorno de Molienda

La molienda se puede realizar en diferentes condiciones según el resultado deseado. La molienda en seco es común, pero la molienda en húmedo (en una suspensión líquida) puede ayudar a disipar el calor y evitar que las partículas finas se aglomeren.

Para materiales sensibles al aire, el proceso también se puede llevar a cabo en una atmósfera de gas inerte para evitar la oxidación u otras reacciones químicas.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la molienda de bolas no está exenta de desafíos. Una evaluación objetiva requiere comprender sus posibles desventajas.

Contaminación del Proceso

El impacto y la abrasión constantes pueden causar desgaste tanto en los medios de molienda como en las paredes internas del recipiente. Este desgaste puede introducir contaminantes en el material que se está moliendo.

Esta es una preocupación crítica en aplicaciones de alta pureza, como productos farmacéuticos o cerámicas avanzadas, donde incluso la contaminación mínima es inaceptable.

Ineficiencia Energética

La molienda de bolas es un proceso que consume mucha energía. Una parte significativa de la energía eléctrica consumida se convierte en calor y ruido en lugar de una acción de molienda útil. Esto puede encarecerla para operaciones industriales a gran escala.

Aglomeración de Partículas

A medida que las partículas se vuelven extremadamente finas, su área superficial aumenta drásticamente, lo que las hace propensas a agruparse (aglomerarse). Este efecto, especialmente frecuente en la molienda en seco, puede contrarrestar el proceso de reducción de tamaño y dificultar la obtención de un polvo a escala nanométrica.

Tomando la Decisión Correcta para Su Objetivo

Para aplicar este proceso de manera efectiva, debe alinear los parámetros de molienda con su objetivo específico.

- Si su enfoque principal es la reducción a granel de materiales duros (por ejemplo, minerales): Utilice bolas de acero o cerámica grandes y de alta densidad en un molino de gran diámetro para maximizar la fuerza de impacto de cada colisión.

- Si su enfoque principal es producir un polvo fino y uniforme (por ejemplo, pigmentos o cerámicas): Emplee medios de molienda más pequeños para aumentar el número de puntos de impacto y considere la molienda en húmedo para evitar la aglomeración de partículas.

- Si su enfoque principal es mantener la pureza del material (por ejemplo, para análisis de laboratorio): Seleccione recipientes y medios de molienda hechos de un material no contaminante (como ágata o circonia) y optimice cuidadosamente el tiempo de molienda para minimizar el desgaste.

Al comprender y controlar estas fuerzas mecánicas, puede ajustar con precisión el proceso de molienda de bolas para lograr las características de partículas deseadas para casi cualquier aplicación.

Tabla Resumen:

| Factor Clave | Función en el Proceso de Molienda |

|---|---|

| Velocidad de Rotación | Controla la cascada de las bolas para una máxima energía de impacto. Demasiado lenta o demasiado rápida reduce la eficiencia. |

| Medios de Molienda (Bolas) | El tamaño, la densidad y el material determinan la fuerza de impacto y la finura final de las partículas. |

| Entorno de Molienda | La molienda en seco, húmedo o con gas inerte previene el calor, la aglomeración o la oxidación del material. |

¿Listo para lograr una reducción precisa del tamaño de las partículas en su laboratorio? El proceso de molienda de bolas es potente, pero obtener los resultados correctos depende de usar el equipo adecuado. KINTEK se especializa en molinos de laboratorio de alta calidad, recipientes de molienda y medios adaptados para aplicaciones desde trituración gruesa hasta la creación de polvo a nanoescala. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para garantizar la eficiencia, la pureza y la consistencia de sus materiales. ¡Contacte a KINTEL hoy mismo para optimizar su proceso de molienda!

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

- Molino de Bolas de Laboratorio de Acero Inoxidable para Polvo Seco y Líquido con Revestimiento de Cerámica y Poliuretano

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de un molino de bolas planetario? Inconvenientes clave en energía, ruido y desgaste

- ¿Cuál es el principio de funcionamiento de un molino de bolas planetario? Desbloquee la molienda de alta energía para obtener resultados a nanoescala

- ¿Cuáles son los parámetros de un molino de bolas planetario? Velocidad maestra, tiempo y medios para una molienda perfecta

- ¿Cuáles son los efectos del molido con bolas? Una inmersión profunda en la aleación mecánica y la transformación de materiales

- ¿Cuál es la diferencia entre un molino de bolas y un molino planetario? Elija la herramienta de molienda adecuada para su laboratorio