En esencia, la deposición química de vapor (CVD) es un mecanismo de crecimiento donde precursores químicos volátiles reaccionan en un entorno controlado para producir una película sólida de alta pureza sobre un sustrato. El proceso implica transportar estos gases precursores a la superficie del sustrato, donde una reacción química, típicamente activada por calor, hace que se descompongan y depositen la capa deseada material por capa.

El mecanismo fundamental de la CVD no es una acción única, sino una secuencia de eventos. Es la transformación controlada de productos químicos en fase gaseosa en una película sólida a través de una serie de pasos de transporte y reacción superficial, lo que permite el control a nivel atómico sobre el crecimiento del material.

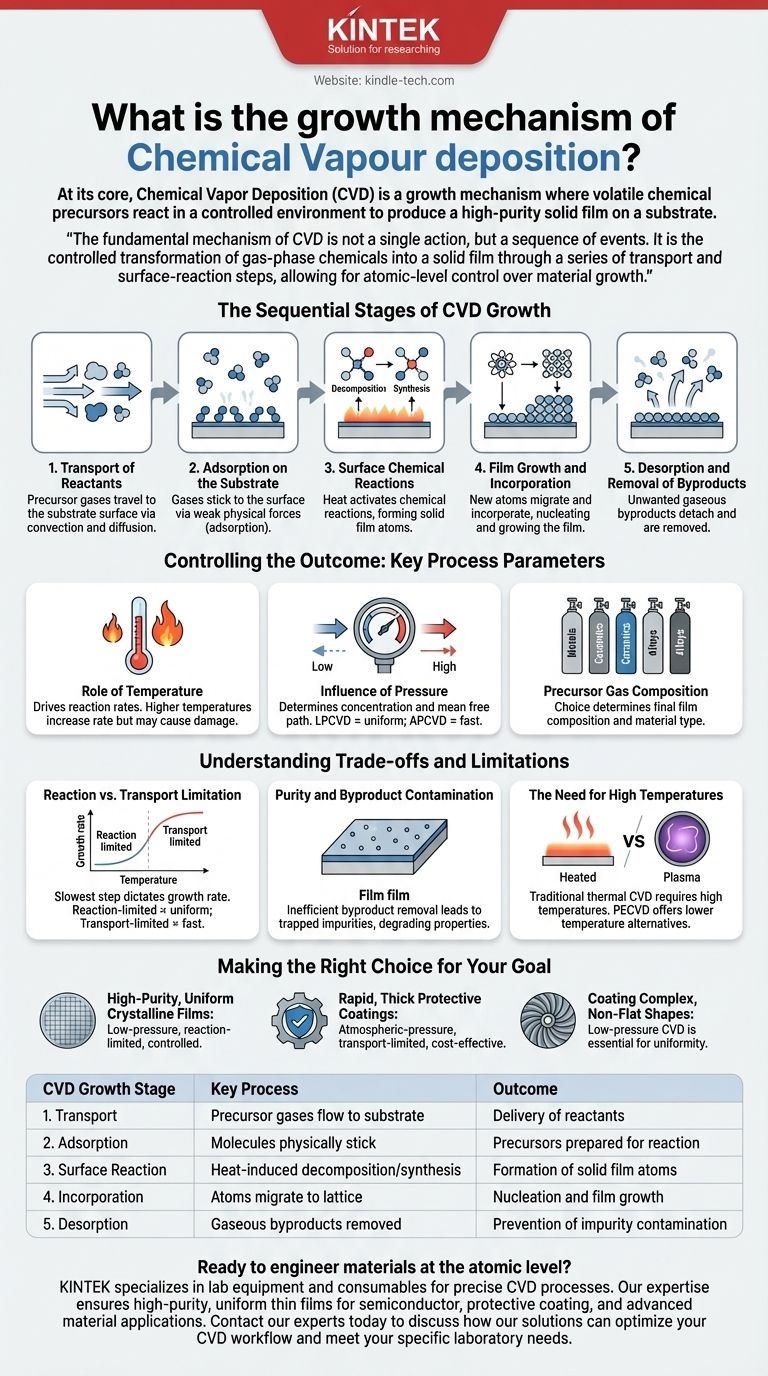

Las Etapas Secuenciales del Crecimiento CVD

Comprender el crecimiento CVD requiere desglosarlo en una serie de pasos físicos y químicos distintos. La calidad y las propiedades de la película final dependen de cuál de estas etapas sea el factor limitante de la velocidad.

Etapa 1: Transporte de Reactivos

Los gases precursores se introducen en una cámara de reacción. Luego deben viajar desde la entrada de gas hasta la superficie de la pieza de trabajo, lo que se conoce como el sustrato.

Este movimiento se produce a través de una combinación de convección (el flujo masivo de gas) y difusión (el movimiento aleatorio de las moléculas impulsado por un gradiente de concentración).

Etapa 2: Adsorción en el Sustrato

Una vez que las moléculas de gas alcanzan el sustrato, deben adherirse a la superficie. Este proceso se denomina adsorción.

Las moléculas aún no están unidas químicamente, sino que se mantienen en la superficie mediante fuerzas físicas débiles, listas para la siguiente etapa.

Etapa 3: Reacciones Químicas Superficiales

Este es el corazón del proceso CVD. Con la energía suministrada, generalmente calentando el sustrato, las moléculas precursoras adsorbidas sufren reacciones químicas.

Estas reacciones pueden ser una descomposición (una sola molécula que se descompone) o una síntesis (múltiples moléculas que reaccionan juntas) para formar los átomos de la película sólida deseada.

Etapa 4: Crecimiento e Incorporación de la Película

Los átomos o moléculas sólidas recién formadas deben encontrar su lugar en la superficie. Pueden migrar a través de la superficie hasta que encuentran un sitio energéticamente favorable, como el borde de una red cristalina.

Esta incorporación conduce a la nucleación y el posterior crecimiento de la película delgada. La capacidad de controlar este paso permite la creación de materiales cristalinos altamente ordenados como las películas de grafeno o diamante mencionadas en aplicaciones avanzadas.

Etapa 5: Desorción y Eliminación de Subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados.

Estas moléculas subproducto deben desprenderse de la superficie (desorción) y ser transportadas por el flujo de gas. Una eliminación eficiente es fundamental para evitar que se incorporen a la película como impurezas.

Control del Resultado: Parámetros Clave del Proceso

Las características finales de la película —su pureza, grosor, estructura cristalina y uniformidad— se dictan ajustando finamente los parámetros de deposición, que influyen directamente en el mecanismo de crecimiento.

El Papel de la Temperatura

La temperatura es el principal motor de las reacciones químicas superficiales. Las temperaturas más altas aumentan la velocidad de reacción, pero el calor excesivo puede dañar el sustrato o provocar reacciones gaseosas no deseadas antes de que los precursores lleguen a la superficie.

La Influencia de la Presión

La presión dentro de la cámara determina la concentración de gases precursores y el recorrido libre medio —la distancia promedio que recorre una molécula antes de colisionar con otra.

La CVD de Baja Presión (LPCVD) da como resultado un recorrido libre medio más largo, lo que conduce a recubrimientos altamente uniformes incluso en formas complejas, ya que el crecimiento está limitado por la velocidad de reacción superficial. La CVD a Presión Atmosférica (APCVD) permite una deposición mucho más rápida, pero puede resultar en una menor uniformidad.

Composición del Gas Precursor

La elección de los gases y sus caudales determina directamente la composición química de la película final. Al introducir diferentes precursores, se puede crear una amplia variedad de materiales, incluidos metales, cerámicas y aleaciones complejas.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el proceso CVD implica compensaciones críticas que todo profesional debe gestionar.

Limitación por Reacción vs. Transporte

La velocidad de crecimiento general está determinada por el paso más lento de la secuencia. Si el crecimiento está limitado por la reacción, la película suele ser muy uniforme porque la velocidad de reacción química es la misma en toda la superficie. Si está limitado por el transporte, la película crece más rápido donde los reactivos son más abundantes, lo que puede provocar falta de uniformidad.

Pureza y Contaminación por Subproductos

Si los subproductos no se eliminan de manera eficiente, pueden quedar atrapados en la película en crecimiento. Esta es una fuente principal de impurezas que pueden degradar las propiedades electrónicas u ópticas del material.

La Necesidad de Altas Temperaturas

La CVD térmica tradicional requiere altas temperaturas, lo que restringe su uso a sustratos que pueden soportar el calor. Esta limitación ha impulsado el desarrollo de métodos alternativos como la CVD Asistida por Plasma (PECVD), que utiliza un plasma para proporcionar la energía de reacción, permitiendo la deposición a temperaturas mucho más bajas.

Tomar la Decisión Correcta para su Objetivo

Comprender el mecanismo de crecimiento le permite adaptar el proceso CVD a un resultado específico.

- Si su enfoque principal son las películas cristalinas uniformes y de alta pureza (por ejemplo, para semiconductores): Debe utilizar un proceso de baja presión limitado por la reacción donde la temperatura y el flujo de gas se controlan meticulosamente.

- Si su enfoque principal son los recubrimientos protectores gruesos y rápidos: Un proceso a presión atmosférica limitado por el transporte puede ser más rentable, incluso si sacrifica algo de uniformidad.

- Si su enfoque principal es recubrir formas complejas y no planas: Un proceso CVD de baja presión es esencial para garantizar que los gases precursores puedan llegar y reaccionar uniformemente en todas las superficies.

Dominar estas etapas fundamentales le permite ir más allá de simplemente usar un proceso para realmente diseñar materiales a escala atómica.

Tabla Resumen:

| Etapa de Crecimiento CVD | Proceso Clave | Resultado |

|---|---|---|

| 1. Transporte | Flujo de gases precursores al sustrato | Suministro de reactivos a la superficie |

| 2. Adsorción | Las moléculas se adhieren físicamente a la superficie | Precursores preparados para la reacción |

| 3. Reacción Superficial | Descomposición/síntesis inducida por calor | Formación de átomos de película sólida |

| 4. Incorporación | Los átomos migran a sitios de la red cristalina | Nucleación y crecimiento de la película |

| 5. Desorción | Los subproductos gaseosos se eliminan de la superficie | Prevención de contaminación por impurezas |

¿Listo para diseñar materiales a nivel atómico? KINTEK se especializa en equipos de laboratorio y consumibles para procesos CVD precisos. Nuestra experiencia garantiza que logre películas delgadas uniformes y de alta pureza para aplicaciones en semiconductores, recubrimientos protectores y materiales avanzados.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo CVD y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales