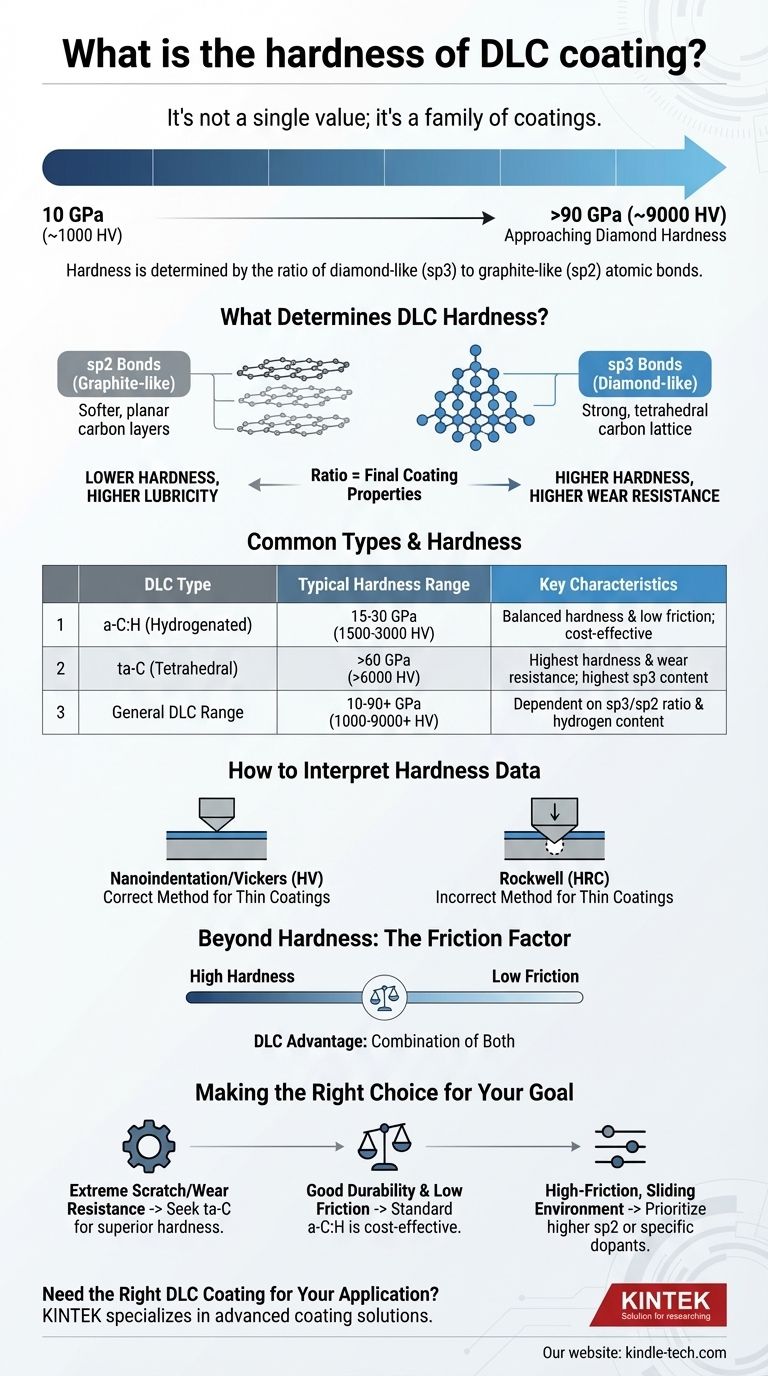

La dureza de un recubrimiento DLC no es un valor único. En cambio, varía significativamente dependiendo del tipo específico de carbono tipo diamante, oscilando desde aproximadamente 10 GPa (alrededor de 1000 HV) hasta más de 90 GPa (alrededor de 9000 HV), acercándose a la dureza del diamante natural.

La conclusión más importante es que "DLC" es una familia de recubrimientos, no un solo material. Su dureza final está determinada por la proporción de enlaces atómicos tipo diamante (sp3) y tipo grafito (sp2), que pueden diseñarse para diferentes aplicaciones.

¿Qué determina la dureza del DLC?

El término Carbono Tipo Diamante (DLC) abarca una amplia gama de películas de carbono amorfo. La variación en la dureza proviene directamente de la estructura atómica y la composición del recubrimiento, que se controla mediante el proceso de fabricación.

El papel de los enlaces de carbono sp3 vs. sp2

En su esencia, el DLC es una mezcla de dos tipos de enlaces de carbono. Los enlaces sp3 son los enlaces fuertes y tetraédricos que le dan al diamante su dureza extrema. Los enlaces sp2 son los enlaces planares que se encuentran en el grafito, que son más blandos y proporcionan lubricidad.

Un mayor porcentaje de enlaces sp3 da como resultado un recubrimiento más duro y resistente al desgaste. Un mayor porcentaje de enlaces sp2 conduce a un recubrimiento con un coeficiente de fricción más bajo pero con menos dureza absoluta.

Tipos comunes y su dureza

La forma más común es el carbono amorfo hidrogenado (a-C:H). Ofrece un gran equilibrio entre dureza y baja fricción, generalmente cayendo en el rango de 15-30 GPa (1500-3000 HV).

La forma más dura es el carbono amorfo tetraédrico (ta-C). Este tipo tiene la mayor concentración de enlaces sp3 (hasta 85%) y no contiene hidrógeno. Su dureza puede superar los 60 GPa (6000 HV), lo que lo hace excepcionalmente resistente al desgaste abrasivo.

Cómo interpretar los datos de dureza

Simplemente conocer el número de dureza no es suficiente. Debe comprender cómo se mide y qué significa en el contexto de las otras propiedades del recubrimiento.

Medición: Nanoindentación vs. Rockwell

Las pruebas de dureza estándar como Rockwell (HRC) están diseñadas para materiales a granel y simplemente perforarán un recubrimiento delgado.

La dureza del DLC se mide correctamente utilizando nanoindentación o microdureza Vickers (HV). Estas pruebas utilizan un indentador muy pequeño y cargas ligeras para medir las propiedades del recubrimiento en sí, no del sustrato debajo de él.

Más allá de la dureza: el factor de fricción

La verdadera ventaja de muchos recubrimientos DLC no es solo la dureza, sino la combinación de alta dureza y un coeficiente de fricción extremadamente bajo.

Si bien otros recubrimientos duros como TiN o ZrN son muy duraderos, no poseen la lubricidad inherente del DLC. Esto hace que el DLC sea especialmente adecuado para componentes deslizantes, cojinetes y herramientas de corte donde tanto el desgaste como la fricción son preocupaciones críticas.

Comprendiendo las compensaciones

La selección de un recubrimiento DLC implica equilibrar el rendimiento, el costo y las limitaciones de la aplicación. No existe un tipo "mejor" único para todas las situaciones.

Costo vs. Rendimiento

Generalmente, los recubrimientos más duros con mayor contenido de sp3 son más complejos y costosos de depositar. Un recubrimiento a-C:H estándar suele ser una solución rentable para la reducción general del desgaste y la fricción.

Los recubrimientos ta-C de alto rendimiento se reservan para aplicaciones donde se requiere la máxima durabilidad y el mayor costo puede justificarse.

Adhesión y compatibilidad con el sustrato

Un recubrimiento es tan efectivo como su unión a la pieza. La preparación adecuada de la superficie del sustrato es absolutamente crítica para asegurar una fuerte adhesión y evitar que el recubrimiento se descascare o astille bajo carga.

Limitaciones de temperatura

La mayoría de los recubrimientos DLC, particularmente los tipos hidrogenados, comienzan a degradarse a temperaturas superiores a 350 °C (662 °F). Si su aplicación implica altas temperaturas, debe seleccionar una variante específica de DLC para altas temperaturas o considerar un recubrimiento cerámico diferente por completo.

Tomar la decisión correcta para su objetivo

Las demandas específicas de su aplicación deben dictar su elección de recubrimiento.

- Si su enfoque principal es la resistencia extrema a los arañazos y al desgaste: Busque un recubrimiento de carbono amorfo tetraédrico no hidrogenado (ta-C) por su dureza superior.

- Si su enfoque principal es un equilibrio entre buena durabilidad y baja fricción: Un carbono amorfo hidrogenado estándar (a-C:H) proporciona una solución excelente y rentable.

- Si está recubriendo piezas en un entorno de alta fricción y deslizamiento: Priorice una formulación de DLC con un mayor contenido de sp2 o dopantes específicos diseñados para una máxima lubricidad.

En última instancia, elegir el recubrimiento adecuado requiere comprender que sus propiedades son un equilibrio cuidadosamente diseñado para un propósito específico.

Tabla resumen:

| Tipo de DLC | Rango de dureza típico | Características clave |

|---|---|---|

| a-C:H (Hidrogenado) | 15-30 GPa (1500-3000 HV) | Buen equilibrio entre dureza y baja fricción; rentable |

| ta-C (Tetraédrico) | >60 GPa (>6000 HV) | Mayor dureza y resistencia al desgaste; mayor contenido de enlaces sp3 |

| Rango general de DLC | 10-90+ GPa (1000-9000+ HV) | La dureza depende de la relación de enlaces sp3/sp2 y del contenido de hidrógeno |

¿Necesita el recubrimiento DLC adecuado para su aplicación?

Seleccionar el recubrimiento DLC correcto es fundamental para lograr un rendimiento óptimo en términos de dureza, resistencia al desgaste y reducción de la fricción. Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio, incluidas soluciones avanzadas de recubrimiento para componentes industriales y de laboratorio.

Podemos ayudarle a:

- Identificar el tipo de DLC ideal (a-C:H, ta-C, etc.) para sus requisitos específicos de desgaste, fricción y ambientales.

- Garantizar una preparación adecuada del sustrato para una máxima adhesión y longevidad del recubrimiento.

- Navegar por las compensaciones entre rendimiento, costo y limitaciones de temperatura.

Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo nuestra experiencia en recubrimientos puede mejorar la durabilidad y eficiencia de sus equipos y componentes de laboratorio.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Papel de Carbono Hidrofílico TGPH060 para Aplicaciones de Laboratorio de Baterías

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo