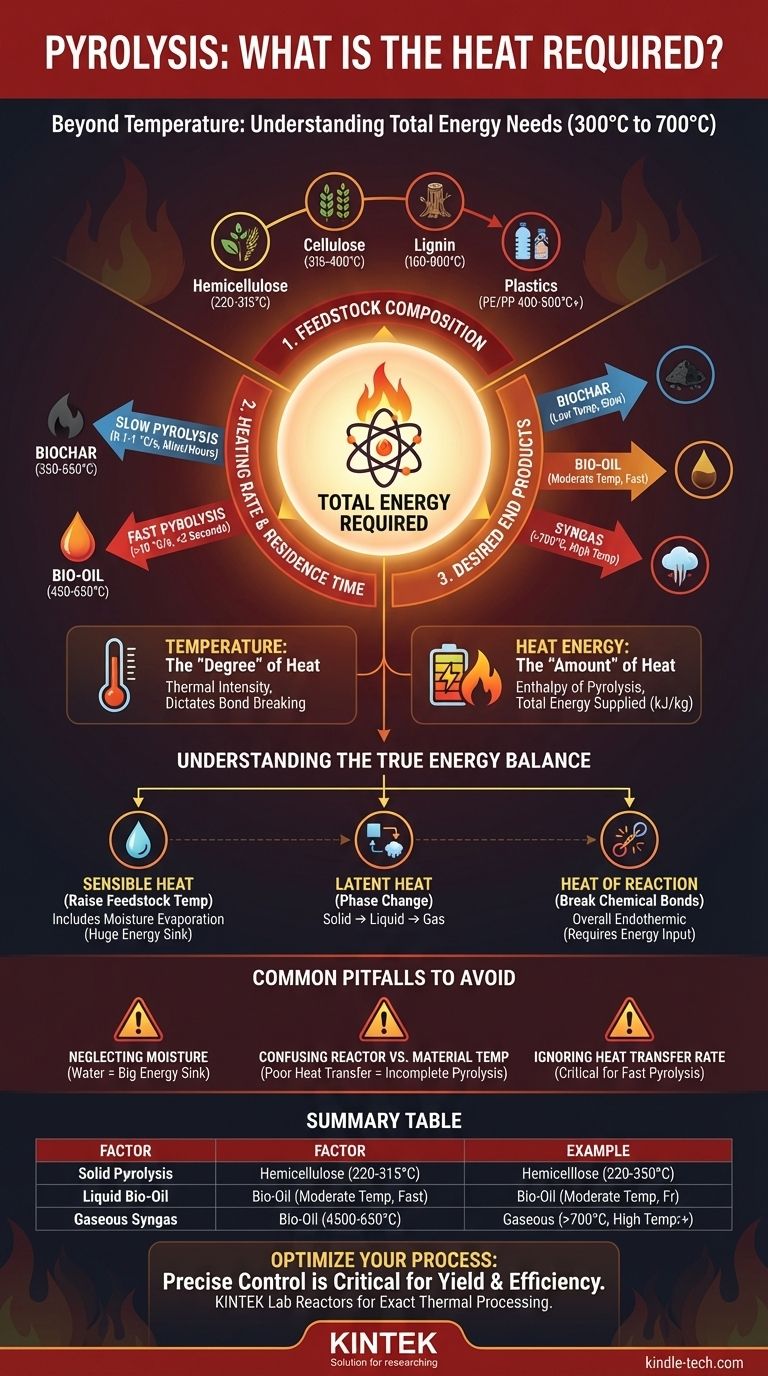

Para ser precisos, la pirólisis no se define por una única temperatura, sino que ocurre en un rango, típicamente entre 300 °C y 700 °C (572 °F a 1292 °F) en un ambiente libre de oxígeno. El calor específico requerido depende completamente del material de la materia prima, los productos finales deseados y la velocidad del proceso. Simplemente apuntar a una temperatura omite la métrica más crítica: la energía total necesaria para impulsar la descomposición química.

El problema central es pasar de "¿Qué temperatura necesito?" a "¿Cuál es la energía total requerida para mi objetivo específico?". Este balance energético está gobernado por las propiedades de la materia prima, la velocidad de calentamiento y sus productos objetivo: biochar, bioaceite o gas de síntesis.

Diferenciando Temperatura de Energía Calorífica

Un punto común de confusión es equiparar la temperatura del proceso con el calor total requerido. Estos son conceptos relacionados pero distintos que son fundamentales de entender para diseñar u operar cualquier sistema de pirólisis.

Temperatura: El "Grado" de Calor

La temperatura es una medida de la intensidad térmica dentro del reactor. Dicta qué enlaces químicos pueden romperse e influye en la velocidad de reacción. Diferentes temperaturas favorecen la formación de diferentes productos.

Energía Calorífica: La "Cantidad" de Calor

La energía calorífica, o la entalpía de pirólisis, es la cantidad total de energía (a menudo medida en kJ/kg) que debe suministrarse a la materia prima para elevar su temperatura e impulsar las reacciones químicas. Este es el verdadero "calor requerido" y es lo que determina sus costos energéticos y el diseño del reactor.

Factores Clave que Influyen en el Requerimiento de Calor

La temperatura y la entrada de energía "correctas" no son valores fijos. Son variables que usted controla para lograr un resultado específico.

Composición de la Materia Prima

Diferentes materiales se descomponen a diferentes temperaturas. Para la biomasa, los componentes principales se descomponen en rangos distintos:

- Hemicelulosa: 220-315°C

- Celulosa: 315-400°C

- Lignina: 160-900°C (se descompone lentamente en un rango muy amplio)

Los plásticos también varían significativamente. El Polietileno (PE) y el Polipropileno (PP) requieren temperaturas alrededor de 400-500°C, mientras que un polímero más estable como el PET requiere temperaturas más altas.

Velocidad de Calentamiento y Tiempo de Residencia

La velocidad a la que calienta el material es uno de los parámetros de proceso más importantes.

- Pirólisis Lenta: Utiliza bajas velocidades de calentamiento (0.1-1 °C/s) y largos tiempos de residencia (minutos a horas). Este proceso opera a temperaturas más bajas (350-550°C) y maximiza el rendimiento de biochar.

- Pirólisis Rápida: Utiliza velocidades de calentamiento extremadamente altas (>10 °C/s) y tiempos de residencia muy cortos (<2 segundos). Esto requiere temperaturas más altas (450-650°C) para descomponer rápidamente el material y está optimizado para producir bioaceite líquido.

Productos Finales Deseados

Su producto objetivo dicta las condiciones del proceso.

- Para Biochar: Temperaturas más bajas y calentamiento lento preservan la estructura de carbono fijo.

- Para Bioaceite: Temperaturas más altas y calentamiento rápido descomponen la materia prima en vapores, que luego se enfrían rápidamente y se condensan en líquido.

- Para Gas de Síntesis: Se necesitan temperaturas muy altas (>700°C) para "craquear" las moléculas más grandes (incluidos los vapores de pirólisis) en moléculas de gas más pequeñas e incondensables como hidrógeno y monóxido de carbono.

Comprendiendo el Balance Energético Real

El calor total que debe suministrar se puede dividir en tres necesidades distintas.

1. Calor Sensible para Calentamiento

Esta es la energía necesaria para elevar la materia prima desde su temperatura inicial hasta la temperatura de pirólisis objetivo. Una porción significativa de esto a menudo se utiliza solo para hervir cualquier humedad, lo que requiere una gran cantidad de energía.

2. Calor Latente para Cambio de Fase

Esta es la energía requerida para convertir sólidos en líquidos y líquidos en gases. Para la materia prima seca, esto es principalmente la energía necesaria para vaporizar el material en descomposición.

3. Calor de Reacción

La pirólisis es, en general, un proceso endotérmico, lo que significa que requiere una entrada neta de energía para romper los fuertes enlaces químicos en la materia prima. Si bien algunas reacciones secundarias que forman nuevas moléculas pueden ser exotérmicas (liberando calor), el balance general del proceso siempre requiere una entrada de energía.

Errores Comunes a Evitar

Lograr las condiciones térmicas correctas es más complejo que simplemente ajustar un termostato.

Ignorar la Humedad de la Materia Prima

El agua es un sumidero de energía enorme. Una materia prima con un 20% de humedad requerirá sustancialmente más aporte de energía que una con un 5% de humedad, ya que toda esa agua debe evaporarse antes de que el material pueda alcanzar las temperaturas de pirólisis.

Confundir la Temperatura del Reactor con la Temperatura del Material

La temperatura de la pared de su reactor no es la temperatura dentro de una astilla de madera o un trozo de plástico. Una mala transferencia de calor puede significar que el núcleo de su materia prima está mucho más frío que el punto de ajuste del reactor, lo que conduce a una pirólisis incompleta y productos indeseables.

Ignorar la Tasa de Transferencia de Calor

Para la pirólisis rápida, la tasa a la que puede transferir calor a la partícula de materia prima es primordial. Si no puede suministrar energía lo suficientemente rápido, estará realizando inadvertidamente una pirólisis lenta, independientemente de la configuración de temperatura de su reactor.

Tomando la Decisión Correcta para Su Objetivo

En lugar de preguntar por una única temperatura, defina su objetivo primero. Las condiciones óptimas se derivarán de su meta.

- Si su enfoque principal es maximizar el rendimiento de biochar: Utilice temperaturas más bajas (350-550°C) y una velocidad de calentamiento lenta para preservar la estructura de carbono.

- Si su enfoque principal es maximizar la producción de bioaceite: Utilice temperaturas moderadas a altas (450-650°C) con una velocidad de calentamiento muy alta y un tiempo de residencia de vapor corto.

- Si su enfoque principal es maximizar la producción de gas de síntesis: Utilice temperaturas altas (>700°C) para asegurar el craqueo térmico completo de todos los vapores en moléculas de gas simples.

En última instancia, dominar la pirólisis consiste en controlar con precisión el flujo de energía para guiar el material hacia su resultado químico deseado.

Tabla Resumen:

| Factor | Impacto en el Requerimiento de Calor | Rango Típico/Ejemplo |

|---|---|---|

| Tipo de Materia Prima | Diferentes materiales se descomponen a diferentes temperaturas y energías. | Biomasa: 300-700°C; Plásticos: 400-500°C+ |

| Producto Objetivo | Dicta la temperatura y velocidad de calentamiento óptimas. | Biochar (baja temp, lento); Bioaceite (temp moderada, rápido) |

| Velocidad de Calentamiento | Las tasas más rápidas requieren una mayor entrada de potencia para la misma masa. | Lenta: 0.1-1 °C/s; Rápida: >10 °C/s |

| Contenido de Humedad | Una alta humedad aumenta significativamente la energía necesaria para la evaporación. | 20% de humedad frente a 5% de humedad |

¿Listo para optimizar su proceso de pirólisis? El control preciso de la temperatura y la transferencia de calor es fundamental para el rendimiento y la eficiencia. KINTEK se especializa en reactores y hornos de laboratorio de alta calidad diseñados para un procesamiento térmico exacto. Ya sea que esté investigando la producción de biochar, bioaceite o gas de síntesis, nuestro equipo garantiza resultados fiables y repetibles. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo