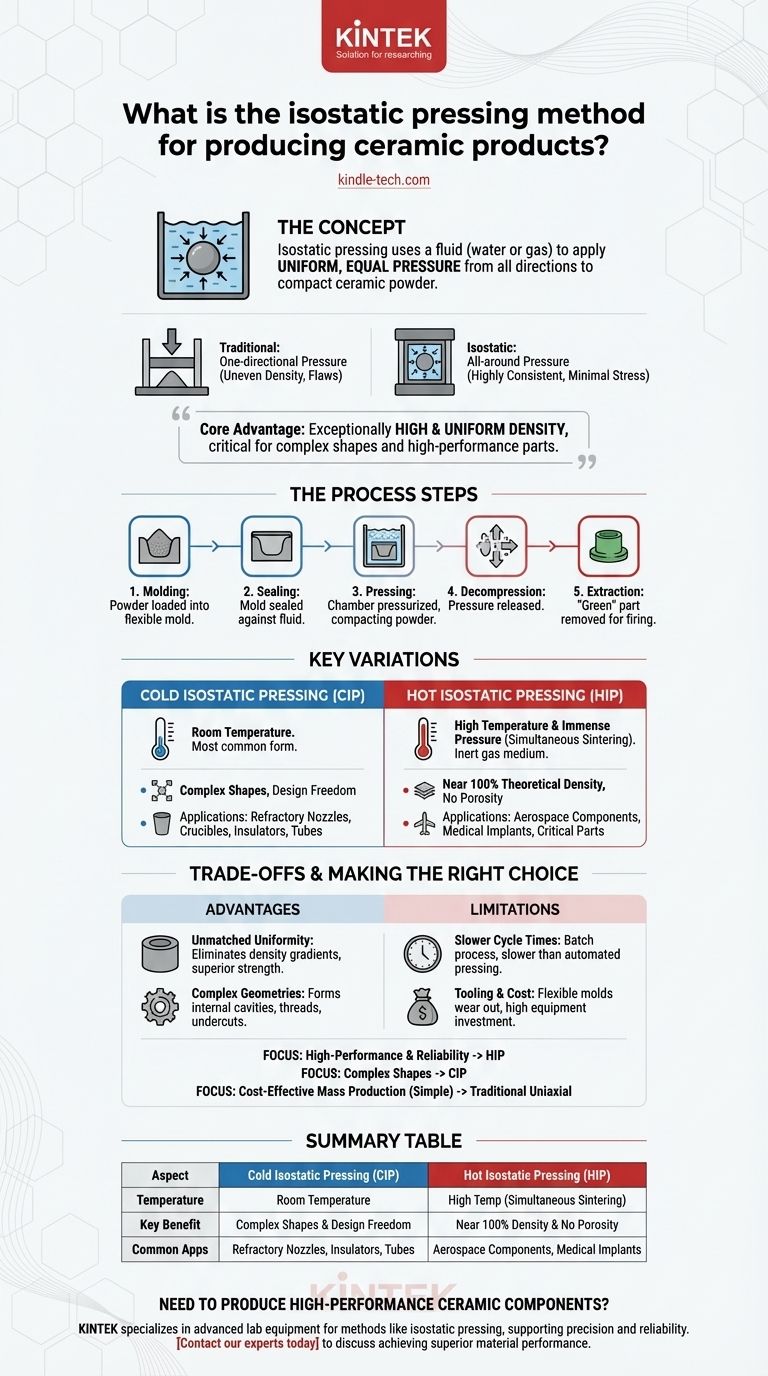

En pocas palabras, el prensado isostático es un método de conformado de polvo que utiliza un fluido —como agua o gas— para aplicar una presión uniforme e igual desde todas las direcciones para compactar el polvo cerámico en un objeto sólido y uniforme. Esta presión envolvente crea una pieza "en verde" (estado sin sinterizar) altamente consistente con tensiones internas o puntos débiles mínimos, que luego se sinteriza para lograr su dureza y resistencia finales.

La ventaja fundamental del prensado isostático sobre los métodos tradicionales es su capacidad para producir componentes cerámicos con una densidad excepcionalmente alta y uniforme. Esta uniformidad es fundamental para crear formas complejas y piezas de alto rendimiento que están libres de los defectos estructurales que a menudo introduce el prensado unidireccional.

La mecánica del prensado isostático

Para comprender por qué este método es tan eficaz, debemos observar en qué se diferencia fundamentalmente de las técnicas convencionales. En lugar de un pistón que presiona el polvo en un molde rígido, el prensado isostático sumerge el polvo en un medio transmisor de presión.

El principio central: Presión uniforme

El proceso se basa en la Ley de Pascal, que establece que la presión ejercida sobre un fluido confinado se transmite sin disminuir a cada porción del fluido y a las paredes del recipiente que lo contiene.

Esto significa que un polvo cerámico sellado en un molde flexible y sumergido en un fluido se compactará con una presión perfectamente uniforme desde todos los ángulos posibles simultáneamente.

Pasos del proceso

El método implica algunas etapas clave:

- Moldeado: El polvo cerámico fino se carga en un molde flexible e impermeable, generalmente hecho de caucho o uretano.

- Sellado: El molde se sella para evitar que el fluido contamine el polvo.

- Prensado: El molde sellado se coloca en una cámara de alta presión llena de un fluido. Luego, la cámara se presuriza, compactando el polvo en una masa sólida.

- Descompresión: Se libera la presión y se retira el molde de la cámara.

- Extracción: La pieza cerámica "en verde" compactada se retira cuidadosamente del molde, lista para el secado y la sinterización posteriores.

El resultado: Un compacto "en verde"

El resultado de este proceso es una pieza "en verde". Tiene suficiente resistencia para manipularse y mecanizarse, pero aún no ha pasado por el proceso final de sinterización que fusiona las partículas cerámicas, confiriéndole su dureza, densidad y durabilidad finales.

Variaciones clave del método

El prensado isostático se divide ampliamente en dos categorías basadas en la temperatura, cada una adecuada para diferentes aplicaciones y resultados.

Prensado Isostático en Frío (CIP)

El Prensado Isostático en Frío (CIP) se realiza a temperatura ambiente o cercana a ella. Es la forma más común de la técnica.

El CIP es excelente para producir formas complejas que serían imposibles con otros métodos. A menudo se utiliza para crear preformas para mecanizado posterior o para piezas como boquillas refractarias, crisoles, aislantes cerámicos y tubos para aplicaciones químicas especiales.

Prensado Isostático en Caliente (HIP)

El Prensado Isostático en Caliente (HIP) combina una presión inmensa con temperaturas muy altas simultáneamente en un solo paso. El medio de presión suele ser un gas inerte como el argón.

Este proceso sinteriza la pieza al mismo tiempo que se prensa, lo que da como resultado un producto final con casi el 100% de la densidad teórica y prácticamente sin porosidad. El HIP se reserva para las aplicaciones de alto rendimiento más exigentes donde el fallo del material no es una opción.

Comprensión de las compensaciones

Aunque es potente, el prensado isostático no es la solución para todas las aplicaciones cerámicas. Sus beneficios conllevan consideraciones específicas.

Ventaja: Uniformidad inigualable

La presión uniforme elimina los gradientes de densidad, los vacíos y los posibles puntos de fisuración comunes en las piezas fabricadas con prensado uniaxial (una dirección). Esto conduce a una resistencia mecánica y una fiabilidad superiores.

Ventaja: Geometrías complejas

Dado que la presión se basa en un fluido, puede formar piezas con cavidades internas complejas, roscas y socavados. Los ejemplos de referencia, como los aislantes de bujías y los sensores de oxígeno, resaltan esta capacidad.

Limitación: Tiempos de ciclo más lentos

El prensado isostático es un proceso por lotes. La necesidad de cargar, sellar, presurizar y despresurizar la cámara lo hace significativamente más lento que el prensado en matriz automatizado y de alta velocidad.

Limitación: Herramientas y coste

Los moldes flexibles tienen una vida útil más corta que los troqueles de acero endurecido utilizados en el prensado convencional. Esto, combinado con el alto coste de los recipientes a presión especializados, hace que la inversión inicial y el coste por pieza sean mayores.

Tomar la decisión correcta para su objetivo

La selección del proceso de fabricación correcto depende totalmente del rendimiento requerido, la complejidad y el volumen de producción del componente.

- Si su enfoque principal es el alto rendimiento y la fiabilidad absoluta: El prensado isostático, particularmente el HIP, es la opción definitiva para aplicaciones críticas como componentes aeroespaciales o implantes médicos donde la densidad máxima no es negociable.

- Si su enfoque principal es la producción de formas complejas: El Prensado Isostático en Frío (CIP) ofrece una libertad de diseño incomparable para piezas como boquillas, tubos y aislantes intrincados que no se pueden formar con presión direccional simple.

- Si su enfoque principal es la producción en masa rentable de formas simples: El prensado uniaxial tradicional sigue siendo la opción superior para artículos de gran volumen y baja complejidad, como baldosas o vajilla básica.

En última instancia, el prensado isostático es la solución de ingeniería principal para crear componentes cerámicos uniformes y de alta densidad con geometrías exigentes.

Tabla de resumen:

| Aspecto | Prensado Isostático en Frío (CIP) | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Temperatura | Temperatura ambiente | Alta temperatura (sinterización simultánea) |

| Beneficio clave | Formas complejas y libertad de diseño | Densidad cercana al 100% y sin porosidad |

| Aplicaciones comunes | Boquillas refractarias, aislantes, tubos | Componentes aeroespaciales, implantes médicos |

¿Necesita producir componentes cerámicos de alto rendimiento con geometrías complejas y densidad uniforme?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar y probar materiales mediante métodos como el prensado isostático. Ya sea que esté investigando nuevas formulaciones cerámicas o aumentando la producción para aplicaciones críticas, nuestras soluciones respaldan la precisión y la fiabilidad que exige su laboratorio.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Por qué son peligrosas de operar las prensas hidráulicas? Descubra los riesgos silenciosos y engañosos

- ¿Qué condiciones técnicas proporciona una prensa hidráulica calentada para las baterías de PEO? Optimizar las interfaces de estado sólido

- ¿Para qué se utilizan las prensas hidráulicas calefactadas? Moldeo de composites, vulcanización de caucho y más

- ¿Qué es una prensa hidráulica en caliente? Aprovechando el calor y la presión para la fabricación avanzada

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado