No existe una única máquina utilizada en una planta de piensos; más bien, una planta de piensos es un sistema complejo e integrado de maquinaria especializada que trabaja en secuencia. Las máquinas centrales responsables de la transformación son el molino (típicamente un molino de martillos), la mezcladora y la prensa de pellet. Estas máquinas trabajan juntas para convertir las materias primas agrícolas en un producto final homogéneo, nutricionalmente equilibrado y de fácil digestión.

Una planta de piensos debe entenderse no como una colección de máquinas individuales, sino como una línea de producción continua. Cada equipo realiza una función específica —desde la molienda y la mezcla hasta el peletizado y el enfriamiento— que es fundamental para crear un pienso animal seguro, uniforme y nutricionalmente completo.

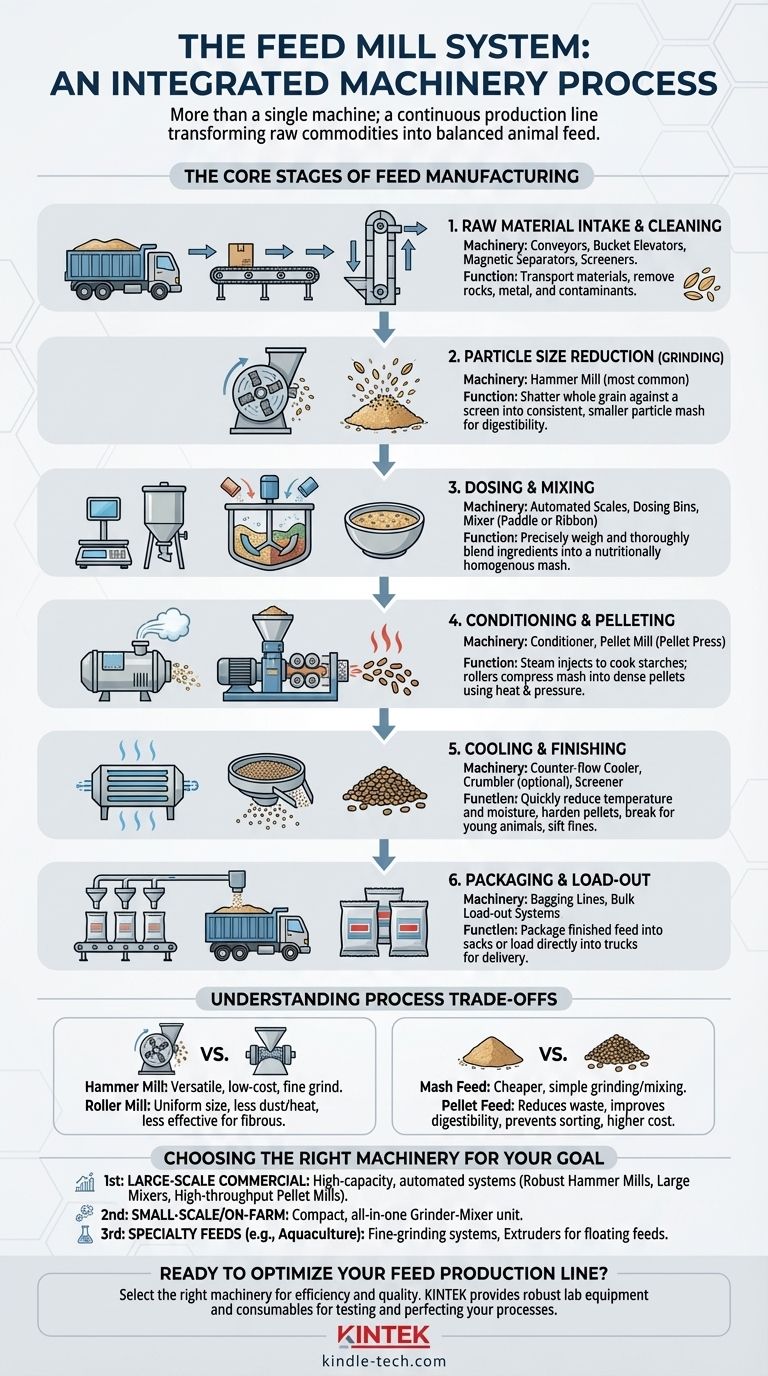

Las Etapas Centrales de la Fabricación de Piensos

El viaje desde el grano crudo hasta el pellet de pienso final sigue un proceso preciso de múltiples etapas. Cada etapa depende de maquinaria específica para preparar el material para el siguiente paso.

Etapa 1: Recepción y Limpieza de Materias Primas

Antes de que comience cualquier procesamiento, los ingredientes crudos como el maíz, la soja y el trigo deben ser recibidos y limpiados. Esta es la base de la calidad del pienso.

La maquinaria involucrada incluye transportadores, elevadores de cangilones y separadores magnéticos o cribas. Su trabajo es transportar los materiales y eliminar contaminantes como piedras, metales y polvo.

Etapa 2: Reducción del Tamaño de Partícula (Molienda)

Los granos enteros son demasiado grandes para que los animales los digieran de manera eficiente y no se mezclarán correctamente. Deben descomponerse en un tamaño de partícula pequeño y consistente.

El molino de martillos es la máquina más común para esta tarea. Utiliza martillos giratorios de alta velocidad para triturar el grano contra una pantalla metálica, creando una harina gruesa o "mash". El tamaño de los orificios de la pantalla determina el tamaño final de la partícula.

Etapa 3: Dosificación y Mezclado

Esta es la etapa más crítica para la precisión nutricional. Cada ingrediente, desde los granos principales hasta los microingredientes como vitaminas y minerales, debe pesarse con precisión y mezclarse a fondo.

Los ingredientes se pesan primero utilizando básculas automatizadas y tolvas de dosificación. Luego se transfieren a una gran mezcladora —más comúnmente una mezcladora de paletas o mezcladora de cinta— que los mezcla en una masa completamente homogénea, asegurando que cada bocado de pienso sea nutricionalmente idéntico.

Etapa 4: Acondicionamiento y Peletizado

Para mejorar la digestibilidad y la facilidad de manejo, la masa mezclada a menudo se convierte en pellets. Esto implica calor, humedad y presión.

Primero, la masa entra en un acondicionador, donde se inyecta vapor para cocinar los almidones y aumentar la humedad. Esta masa caliente fluye luego hacia la prensa de pellet (o peletizadora). Aquí, los rodillos fuerzan la masa a través de los orificios de una matriz de acero gruesa, comprimiéndola en pellets densos.

Etapa 5: Enfriamiento y Acabado

Los pellets salen de la prensa de pellet extremadamente calientes (71-82 °C) y blandos. Deben enfriarse y endurecerse para ser estables para el almacenamiento y el transporte.

Un enfriador de flujo cruzado utiliza aire ambiente para reducir rápidamente la temperatura y el contenido de humedad de los pellets. Posteriormente, algunos pellets pueden pasar por una desmenuzadora (crumbler), que utiliza rodillos para romperlos en trozos más pequeños para animales jóvenes. Luego, una criba separa cualquier polvo fino, que se recicla de nuevo al sistema.

Etapa 6: Envasado y Carga

El producto terminado ya está listo para su entrega.

Esta etapa final utiliza líneas de ensacado para envasar el pienso en sacos o sistemas de carga a granel que llenan camiones directamente desde las tolvas de almacenamiento para entregas a granjas.

Comprensión de las Compensaciones Clave del Proceso

La elección de la maquinaria y el proceso impacta directamente en la calidad del pienso, el costo y el rendimiento animal. Comprender estas compensaciones es clave para operar una planta eficiente.

Molino de Martillos vs. Molino de Rodillos

Mientras que el molino de martillos es versátil y de bajo costo, un molino de rodillos agrieta el grano entre dos cilindros giratorios. Un molino de rodillos produce un tamaño de partícula más uniforme con menos calor y polvo, pero es menos efectivo para ingredientes fibrosos. La elección depende del animal específico y del objetivo dietético.

Pienso en Masa (Mash) vs. Pienso en Pellet

Producir un pienso en masa simple requiere solo molienda y mezcla, lo que lo hace significativamente más barato. Sin embargo, el peletizado reduce el desperdicio de pienso, evita que los animales seleccionen ingredientes y mejora la digestibilidad a través del proceso de cocción. El costo adicional del peletizado a menudo se recupera a través de un mejor rendimiento animal.

La Importancia del Acondicionamiento

El acondicionamiento adecuado con vapor es crucial para producir pellets duraderos y de alta calidad. Un acondicionamiento insuficiente da como resultado pellets quebradizos y más "finos" (polvo), mientras que el sobreacondicionamiento puede desperdiciar energía y dañar los nutrientes sensibles al calor. El equilibrio es un desafío operativo constante.

Tomando la Decisión Correcta para su Objetivo

La configuración ideal de la maquinaria depende totalmente de su objetivo específico.

- Si su enfoque principal es la producción comercial a gran escala: Invierta en sistemas automatizados de alta capacidad con un enfoque en la eficiencia energética y la durabilidad, incluyendo molinos de martillos robustos, mezcladoras de gran volumen y prensas de pellet de alto rendimiento.

- Si su enfoque principal es el uso a pequeña escala o en la granja: Una unidad compacta de molino-mezcladora "todo en uno" es a menudo la solución más rentable para producir piensos en masa simples.

- Si su enfoque principal son los piensos especializados (por ejemplo, acuicultura o alimentos para mascotas): Necesitará equipos más avanzados como sistemas de molienda fina para partículas más pequeñas y extrusoras en lugar de prensas de pellet para crear piensos flotantes o de hundimiento lento.

Al comprender cómo estas máquinas forman un sistema interconectado, puede ir más allá de simplemente identificar las partes y comenzar a comprender todo el proceso de la fabricación moderna de piensos.

Tabla de Resumen:

| Máquina Central de la Planta de Piensos | Función Principal |

|---|---|

| Molino de Martillos / Molino | Reduce el tamaño de partícula del grano crudo para la digestibilidad. |

| Mezcladora (de Paletas/Cinta) | Mezcla los ingredientes en una masa nutricionalmente uniforme. |

| Prensa de Pellet (Peletizadora) | Forma la masa en pellets densos y duraderos usando calor y presión. |

| Acondicionador | Inyecta vapor para cocinar los almidones antes del peletizado. |

| Enfriador | Enfría y endurece los pellets calientes para su almacenamiento y transporte. |

¿Listo para Optimizar su Línea de Producción de Piensos?

Ya sea que esté planificando una planta comercial a gran escala o una operación compacta en la granja, seleccionar la maquinaria adecuada es fundamental para la eficiencia y la calidad del pienso. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles robustos y confiables para la industria de piensos, ayudándole a probar y perfeccionar sus procesos.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a lograr una calidad de pienso y una eficiencia operativa superiores.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa de pastillas KBR 2t

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

La gente también pregunta

- ¿Por qué una prensa hidráulica de laboratorio es esencial para la peletización de Ca3Co4O9? Optimizar el Transporte de Masa Pre-Sinterizado

- ¿Cuál es el uso de la prensa hidráulica manual? Una herramienta rentable para la preparación de muestras de laboratorio

- ¿Cómo se preparan las muestras para la espectroscopia infrarroja? Domine las técnicas de sólidos, líquidos y gases

- ¿Por qué se utiliza KBr como agente de molienda en IR? Logre un análisis claro y preciso de muestras sólidas

- ¿Qué papel juega una prensa hidráulica de laboratorio en la preparación de pellets de electrolitos sólidos? Garantice la precisión de los datos