La temperatura máxima de funcionamiento del molibdeno no es un valor único; depende completamente de la atmósfera de funcionamiento y de si el material es puro, una aleación o un compuesto. En vacío o atmósfera inerte, las aleaciones de molibdeno pueden operar hasta 1900 °C (3452 °F), pero en presencia de aire, el molibdeno puro comienza a oxidarse rápidamente por encima de los 600 °C (1112 °F). Para usos a alta temperatura en aire, se requiere un compuesto como el disilicuro de molibdeno, que puede operar hasta 1800 °C (3272 °F).

Comprender el entorno de la aplicación es el factor más importante para determinar el límite de temperatura real del molibdeno. Su excepcional resistencia a altas temperaturas solo se puede aprovechar cuando está protegido del oxígeno.

El factor crítico: el entorno operativo

La diferencia entre que el molibdeno tenga éxito como metal refractario de alto rendimiento o que falle catastróficamente se reduce a una variable: la presencia de oxígeno.

En una atmósfera oxidante (aire)

El molibdeno tiene poca resistencia a la oxidación. Aunque su punto de fusión es muy alto, comienza a formar un óxido volátil (MoO₃) en el aire a temperaturas tan bajas como 400 °C (752 °F).

Esta oxidación se vuelve catastrófica por encima de los 600 °C (1112 °F), lo que provoca una rápida pérdida de material y fallos estructurales. Por lo tanto, el molibdeno puro no se puede utilizar en el aire para ninguna aplicación de alta temperatura sostenida.

En vacío o atmósfera inerte

Cuando se protege del oxígeno en un vacío o en un entorno de gas inerte (como argón), las capacidades del molibdeno se realizan plenamente.

En estas condiciones, su alto punto de fusión de 2623 °C (4753 °F) permite su uso en componentes estructurales, herrajes de hornos y crisoles a temperaturas extremadamente altas.

Molibdeno puro frente a sus aleaciones y compuestos

El término "molibdeno" puede referirse a varios materiales distintos, cada uno con un perfil de rendimiento diferente.

Molibdeno puro

El molibdeno puro se utiliza para aplicaciones como barcos de sinterización o elementos de horno en atmósferas controladas. Un límite superior práctico para estas aplicaciones suele ser de alrededor de 1100 °C (2012 °F), aunque permanece sólido a temperaturas mucho más altas.

Aleaciones de molibdeno (TZM, Molibdeno de lantano)

Las aleaciones se crean para mejorar propiedades específicas. TZM (Titanio-Zirconio-Molibdeno) es la aleación de molibdeno más común.

TZM ofrece una resistencia superior y una temperatura de recristalización más alta que el molibdeno puro, lo que lo hace más estable para usos estructurales exigentes. Estas aleaciones pueden operar eficazmente a temperaturas de hasta 1900 °C (3452 °F) en vacío.

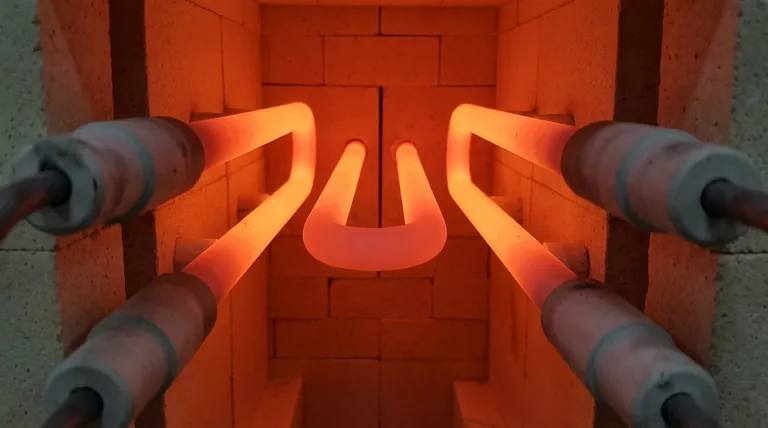

Compuestos de molibdeno (Disilicuro de molibdeno)

Para resolver el problema de la oxidación, el molibdeno se combina con silicio para crear disilicuro de molibdeno (MoSi₂). Este es un material similar a la cerámica, no un metal.

Cuando se calienta al aire, MoSi₂ forma una capa protectora y autorreparable de dióxido de silicio vítreo (SiO₂). Esta capa protectora permite que los elementos calefactores de MoSi₂ operen continuamente al aire a temperaturas de hasta 1800 °C (3272 °F).

Comprender las compensaciones

Elegir el material de molibdeno correcto requiere equilibrar el rendimiento con las limitaciones prácticas.

La catástrofe de la oxidación

El fallo más común es el uso de molibdeno puro o una aleación de molibdeno en un entorno oxidante. El material se sublimará y desaparecerá rápidamente, lo que provocará un fallo total.

Fragilidad y fabricación

El molibdeno es quebradizo a temperatura ambiente, lo que puede hacer que su mecanizado y fabricación sean difíciles y costosos. Este factor debe tenerse en cuenta durante la fase de diseño de cualquier componente.

Costo frente a rendimiento

El molibdeno puro es la base. Las aleaciones de alto rendimiento como TZM y los compuestos especializados como MoSi₂ conllevan un costo mayor, pero son necesarios para satisfacer las demandas de sus aplicaciones específicas: resistencia a la temperatura para TZM y resistencia al aire para MoSi₂.

Tomar la decisión correcta para su aplicación

Su elección final de material debe ser dictada por el entorno operativo y los requisitos de rendimiento.

- Si su enfoque principal es la operación a alta temperatura en aire: Su única opción viable es un compuesto de molibdeno como el Disilicuro de Molibdeno (MoSi₂).

- Si su enfoque principal es la resistencia estructural en vacío o gas inerte: Las aleaciones de molibdeno como TZM proporcionan el mejor rendimiento y estabilidad, con límites operativos cercanos a los 1900 °C.

- Si su enfoque principal es una solución rentable para un entorno no oxidante: El molibdeno puro es una excelente opción, siempre que las temperaturas y las cargas estructurales estén dentro de sus límites prácticos.

En última instancia, adaptar la forma de molibdeno a su atmósfera prevista es la clave para aprovechar sus notables propiedades a alta temperatura.

Tabla de resumen:

| Material / Condición | Temperatura Máxima de Funcionamiento | Factor Limitante Clave |

|---|---|---|

| Molibdeno puro (en aire) | ~600°C (1112°F) | Comienza la oxidación catastrófica |

| Molibdeno puro (en vacío/gas inerte) | ~1100°C (2012°F) | Límite práctico para componentes |

| Aleación de molibdeno como TZM (en vacío/gas inerte) | Hasta 1900°C (3452°F) | Resistencia estructural a alta temperatura |

| Disilicuro de molibdeno (MoSi₂) (en aire) | Hasta 1800°C (3272°F) | Capa de óxido protectora previene la oxidación |

¿No está seguro de qué material de alta temperatura es el adecuado para su aplicación?

Elegir el material equivocado puede provocar fallos rápidos y costosos tiempos de inactividad. La clave para aprovechar las propiedades excepcionales del molibdeno es hacer coincidir el material específico (metal puro, aleación o compuesto) con su entorno operativo exacto.

KINTEK se especializa en equipos y consumibles de laboratorio, y ofrece orientación experta y soluciones fiables para sus desafíos de alta temperatura. Ya necesite componentes para un horno de vacío o un sistema que opere al aire, podemos ayudarle a seleccionar el material adecuado para obtener el máximo rendimiento y longevidad.

Permita que nuestros expertos le guíen hacia la solución óptima. Contacte con KINTEK hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Electrodo Electrolítico de Grafito en Disco y Varilla de Grafito

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de la calefacción por resistencia? Desde tostadoras hasta hornos industriales

- ¿A qué temperatura se evapora el molibdeno? Comprendiendo sus límites de alta temperatura

- ¿Cómo funciona el calentamiento por resistencia? Domine los dos métodos principales para un calor eficiente

- ¿Cuáles son las causas de fallo de los elementos calefactores? Evite el tiempo de inactividad con un funcionamiento adecuado

- ¿Son seguros los elementos calefactores? Garantizando un procesamiento térmico fiable y seguro

- ¿Cuál es la resistividad eléctrica del disilicuro de molibdeno? Desbloqueando su poder de calentamiento a alta temperatura

- ¿Cuál es el tipo de sensor de temperatura más común? La versatilidad inigualable de los termopares

- ¿Se puede utilizar el tungsteno como elemento calefactor? Desbloqueando el calor extremo para aplicaciones de alta temperatura