En resumen, la forja en prensa mecánica es un proceso de fabricación de alta velocidad que utiliza un ariete accionado por un volante de inercia para dar forma a una pieza de trabajo metálica calentada en un único y rápido golpe. A diferencia de los golpes repetidos de un martillo, una prensa mecánica aplica su fuerza en un movimiento continuo, apretando el metal hasta la forma de una matriz cerrada. Este método es reconocido por su velocidad, precisión y repetibilidad.

El principio fundamental a comprender es que la forja en prensa mecánica sacrifica la flexibilidad de fuerza bruta de un martillo o el apretón controlado de una prensa hidráulica por un beneficio principal: una velocidad y consistencia de producción inigualables. Es la opción definitiva para la producción en masa de componentes de alta precisión.

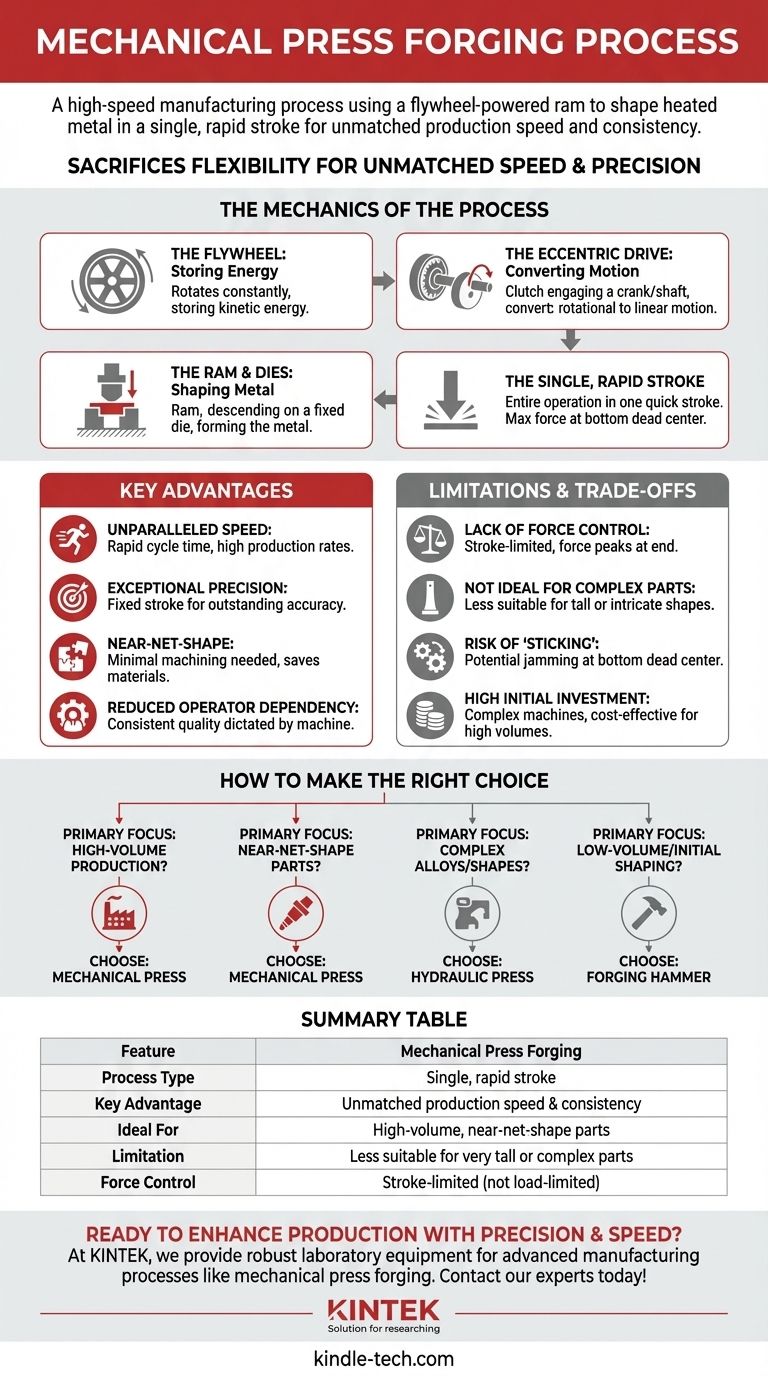

La mecánica del proceso

En esencia, una prensa mecánica es una máquina diseñada para convertir la energía rotacional en una fuerza lineal con una eficiencia excepcional. El proceso es una obra maestra de la ingeniería mecánica, que depende de unos pocos componentes clave que trabajan en perfecta sincronía.

El volante de inercia: Almacenando la energía

El proceso comienza con un volante de inercia grande y pesado que se mantiene girando mediante un motor eléctrico. Esta rueda en constante rotación actúa como una batería mecánica, almacenando una enorme cantidad de energía cinética.

El accionamiento excéntrico: Convirtiendo el movimiento

Cuando el operador inicia un ciclo, un embrague se acopla, conectando el volante de inercia giratorio a un eje o manivela excéntrica. Este mecanismo convierte magistralmente el movimiento rotatorio continuo del volante en el movimiento lineal único, potente, de arriba abajo del ariete.

El ariete y los troqueles: Dando forma al metal

El ariete sostiene la mitad superior de una matriz de acero endurecido. La mitad inferior está fija a la bancada de la prensa. Una pieza de trabajo calentada y maleable se coloca sobre el troquel inferior, y el ariete desciende, forzando al metal a fluir y llenar completamente la cavidad del troquel.

El golpe único y rápido

La característica definitoria es que toda la operación de forja ocurre en un solo golpe rápido. La prensa aplica una cantidad y fuerza predeterminadas, ejerciendo la fuerza máxima en el extremo inferior del recorrido, un instante conocido como el "punto muerto inferior".

Ventajas clave de las prensas mecánicas

Elegir la forja en prensa mecánica es una decisión estratégica impulsada por la necesidad de eficiencia y precisión a escala. Sus ventajas son claras y significativas para la aplicación correcta.

Velocidad de producción inigualable

El rápido tiempo de ciclo, un golpe por pieza, hace de las prensas mecánicas el método de forja más rápido disponible. Esto permite tasas de producción extremadamente altas, a menudo produciendo miles de piezas por hora.

Repetibilidad y precisión excepcionales

Debido a que el ariete tiene una longitud de carrera fija, se detiene en la posición exacta cada vez. Esto da como resultado una precisión dimensional y una consistencia sobresalientes de una pieza a otra, algo difícil de lograr con métodos dependientes del operador como la forja con martillo.

Forjados de forma casi neta

La alta precisión permite la producción de piezas de forma casi neta. Estos componentes se forjan tan cerca de sus dimensiones finales que requieren muy poco mecanizado secundario, ahorrando tiempo, desperdicio de material y costes significativos.

Menor dependencia del operador

Aunque todavía requiere supervisión experta, el proceso depende mucho menos de la habilidad y el juicio individuales del operador en comparación con la forja con martillo. La consistencia inherente de la máquina dicta la calidad final de la pieza.

Comprensión de las compensaciones y limitaciones

Ningún proceso es perfecto para todos los escenarios. Las fortalezas de la forja mecánica se equilibran con un conjunto específico de limitaciones que es fundamental comprender.

Falta de control de la fuerza

La fuerza de la prensa no es constante durante toda la carrera; solo alcanza su punto máximo al final. El proceso está limitado por la carrera, no por la carga. Esto significa que no se puede aplicar una tonelada específica durante un tiempo determinado, una capacidad que se encuentra en las prensas hidráulicas.

No es ideal para piezas complejas o altas

La carrera fija y relativamente corta hace que las prensas mecánicas sean menos adecuadas para forjar componentes muy altos o intrincados. El apretón único y rápido puede no proporcionar tiempo suficiente para que el metal fluya hacia cavidades de troquel profundas o complejas.

El riesgo de "atasco"

Debido a que la energía máxima se gasta en la parte inferior de la carrera, existe el riesgo de que la prensa se atasque o "pegue" si la pieza de trabajo es demasiado grande, está demasiado fría o está colocada incorrectamente. Esto puede provocar un tiempo de inactividad significativo y posibles daños a la máquina.

Alta inversión inicial

Las prensas de forja mecánica son máquinas complejas y masivas que representan una inversión de capital significativa. Su coste solo se justifica típicamente por las tiradas de producción de gran volumen que aprovechan su velocidad.

Cómo tomar la decisión correcta

Seleccionar el método de forja correcto consiste en alinear las capacidades del proceso con sus objetivos de producción específicos.

- Si su enfoque principal es la producción en masa de gran volumen: La velocidad y automatización inigualables de la forja en prensa mecánica la convierten en la opción clara y superior.

- Si su enfoque principal es crear piezas de forma casi neta para minimizar el mecanizado: La excepcional repetibilidad y precisión dimensional de una prensa mecánica son sus mayores fortalezas.

- Si su enfoque principal es forjar aleaciones complejas o formas muy intrincadas: Una prensa hidráulica, con su apretón lento y controlado, es probablemente la mejor solución técnica.

- Si su enfoque principal son tiradas de bajo volumen o el conformado inicial de lingotes grandes: La versatilidad y el menor coste de utillaje de un martillo de forja pueden ser más apropiados.

En última instancia, la forja en prensa mecánica es el motor de la fabricación moderna, cambiando la flexibilidad operativa por una velocidad y precisión de producción inigualables.

Tabla de resumen:

| Característica | Forja en prensa mecánica |

|---|---|

| Tipo de proceso | Golpe único y rápido |

| Ventaja clave | Velocidad y consistencia de producción inigualables |

| Ideal para | Piezas de forma casi neta y gran volumen |

| Limitación | Menos adecuado para piezas muy altas o complejas |

| Control de fuerza | Limitado por la carrera (no limitado por la carga) |

¿Listo para mejorar su línea de producción con precisión y velocidad?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio robustos para apoyar procesos de fabricación avanzados como la forja en prensa mecánica. Ya sea que se encuentre en I+D, control de calidad u optimización de procesos, nuestras soluciones ayudan a garantizar la integridad del material y la eficiencia de la producción.

Conversemos sobre cómo KINTEK puede apoyar sus objetivos de laboratorio y producción. ¡Contacte a nuestros expertos hoy para encontrar el equipo adecuado para sus necesidades!

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Cómo contribuye una prensa hidráulica de laboratorio a la preparación de pellets verdes para acero eutéctico nanoestructurado?

- ¿Cuál es la función de una prensa hidráulica de laboratorio de sobremesa para XRF? Maximizar la precisión en el análisis de Prosopis juliflora

- ¿Qué papel juega una prensa hidráulica de laboratorio en la fabricación de baterías de estado sólido? Mejora de la conductividad iónica

- ¿Cuál es el propósito de una prensa hidráulica de laboratorio para pellets de electrolito LATP? Lograr una densidad y conductividad óptimas

- ¿Qué es el método del disco de KBr? Una guía completa para la preparación de muestras en espectroscopía IR