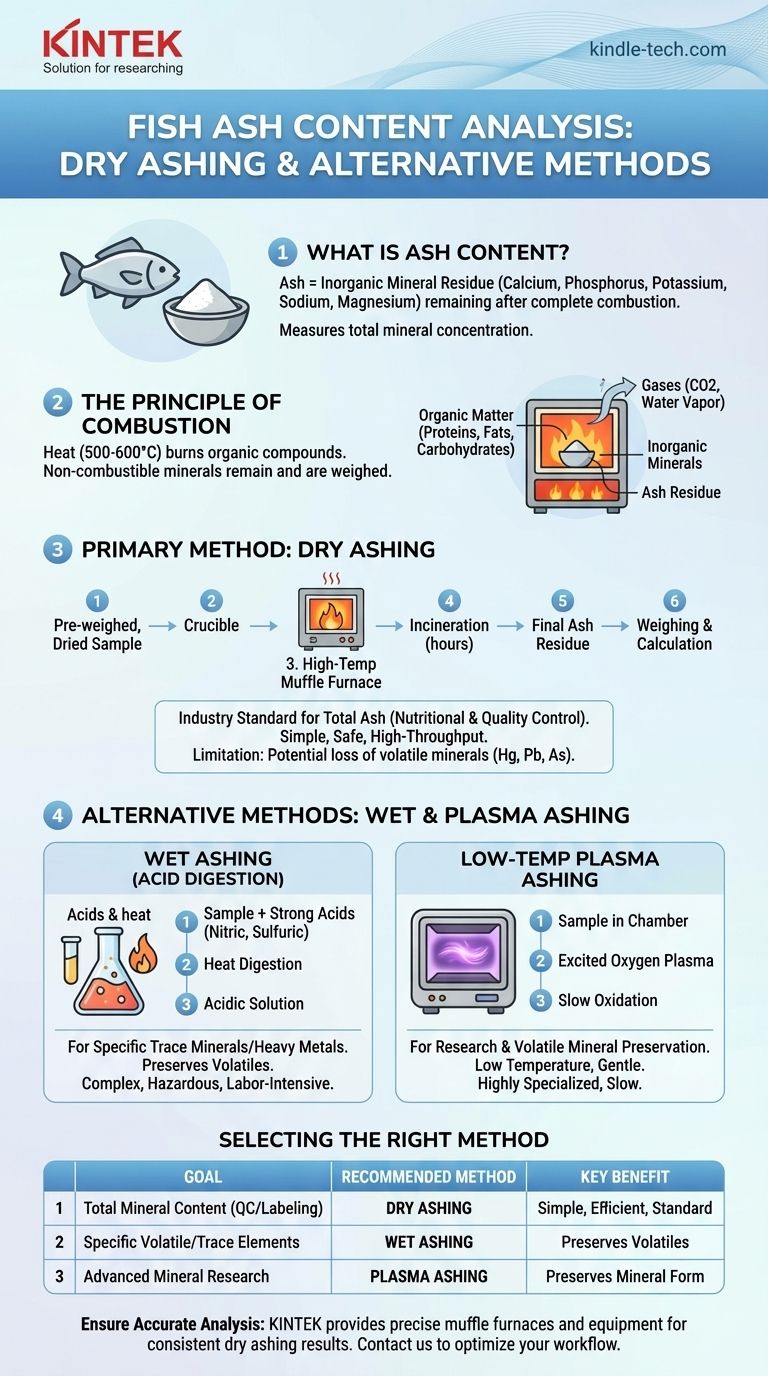

El método principal utilizado para determinar el contenido de cenizas en el pescado y otros productos alimenticios se denomina calcinación en seco. Este proceso implica la combustión completa de una muestra a una temperatura muy alta en un horno mufla, lo que quema toda la materia orgánica y deja solo el residuo mineral inorgánico, conocido como ceniza. Aunque existen otros métodos como la calcinación en húmedo, la calcinación en seco es el estándar para determinar el contenido mineral total con fines de control de calidad y nutrición.

El propósito central de medir las cenizas es cuantificar el contenido total de minerales no combustibles en un producto. El método elegido es simplemente un proceso controlado de incineración diseñado para aislar estos materiales inorgánicos de los componentes orgánicos como proteínas, grasas y carbohidratos.

Lo que realmente representa el "Contenido de Cenizas"

Una medida del contenido mineral total

El término "ceniza" es el nombre técnico para el residuo inorgánico que queda después de que una muestra de alimento se incinera por completo. Este residuo consta de los minerales esenciales presentes en el pescado, como calcio, fósforo, potasio, sodio y magnesio, en forma de óxidos estables.

El contenido de cenizas es una medida fundamental del valor nutricional de los alimentos, ya que sirve como indicador directo de su concentración mineral total.

El principio de la combustión completa

El análisis funciona con un principio simple: los compuestos orgánicos se queman, mientras que los minerales inorgánicos no.

Al calentar una muestra a alta temperatura (típicamente 500-600 °C), todos los componentes orgánicos —proteínas, grasas y carbohidratos— se oxidan y se convierten en gases como dióxido de carbono y vapor de agua. El material que queda es la porción mineral no combustible, que luego se pesa.

Un desglose de los métodos comunes

Calcinación en seco (El método estándar)

Esta es la técnica más utilizada para el análisis de rutina. Una muestra seca y prepesada se coloca en un crisol y se calienta en un horno mufla a una temperatura alta y controlada.

La muestra se incinera durante varias horas hasta que toda la materia orgánica desaparece, dejando una ceniza fina, gris o blanca. El peso final de estas cenizas permite calcular el porcentaje total de contenido de cenizas.

Calcinación en húmedo (Para análisis de minerales específicos)

La calcinación en húmedo, o digestión ácida, utiliza una combinación de ácidos fuertes (como ácido nítrico y sulfúrico) y calor para oxidar y descomponer la matriz orgánica.

Este método no se utiliza típicamente para determinar el contenido total de cenizas. En cambio, es una técnica de preparación de muestras para analizar minerales traza o metales pesados específicos, ya que la solución ácida resultante es ideal para el análisis mediante métodos como la espectroscopia de absorción atómica (AAS).

Calcinación por plasma a baja temperatura

Este es un método más especializado y suave. Utiliza gas oxígeno excitado (plasma) a temperaturas más bajas para oxidar lentamente la materia orgánica.

Se utiliza principalmente en entornos de investigación donde es fundamental evitar la pérdida de minerales volátiles o cuando se necesita preservar la forma química del mineral para un estudio posterior.

Comprender las compensaciones

Por qué la calcinación en seco es tan común

La calcinación en seco es el estándar de la industria para la determinación de cenizas totales porque es relativamente simple, segura y permite el procesamiento simultáneo de muchas muestras. Requiere un tiempo de manipulación mínimo y no implica el manejo de ácidos altamente corrosivos.

La limitación de las altas temperaturas

El principal inconveniente de la calcinación en seco es la posible pérdida de minerales volátiles. Elementos como el mercurio, el plomo y el arsénico, así como algunas formas de cloro y azufre, pueden vaporizarse a las altas temperaturas utilizadas en un horno mufla.

Esto hace que la calcinación en seco no sea adecuada si el objetivo es cuantificar con precisión estos elementos volátiles específicos.

La complejidad de la calcinación en húmedo

Si bien la calcinación en húmedo preserva los minerales volátiles, es un proceso más complejo, peligroso y que requiere más mano de obra. Requiere ventilación especializada (campanas de extracción) para manejar los vapores ácidos corrosivos y exige una atención constante por parte del operador.

Por esta razón, se reserva para aplicaciones donde el análisis de elementos traza específicos, y no las cenizas totales, es el objetivo principal.

Selección del método correcto para su objetivo

Elegir el método correcto depende completamente de la pregunta que deba responder.

- Si su enfoque principal es el etiquetado nutricional o el control de calidad general: Utilice el método estándar de calcinación en seco para determinar eficientemente el contenido mineral total.

- Si su enfoque principal es el análisis de minerales volátiles específicos o metales pesados: Utilice la calcinación en húmedo para preparar la muestra para un análisis instrumental posterior.

- Si su enfoque principal es la investigación avanzada sobre estados minerales: Considere la calcinación por plasma a baja temperatura, aunque es muy especializada y menos común.

En última instancia, comprender su objetivo analítico es la clave para elegir la técnica de calcinación correcta para su trabajo.

Tabla de resumen:

| Método | Uso principal | Ventaja clave | Limitación clave |

|---|---|---|---|

| Calcinación en seco | Contenido mineral total (Nutricional/CC) | Simple, seguro, alto rendimiento | Pérdida de minerales volátiles |

| Calcinación en húmedo | Análisis de metales pesados/trazas específicos | Preserva minerales volátiles | Complejo, peligroso, utiliza ácidos fuertes |

| Calcinación por plasma | Investigación sobre estados minerales | Baja temperatura, preserva la forma del mineral | Especializado, lento, menos común |

Asegure un análisis mineral preciso en su laboratorio

Elegir el método de calcinación correcto es fundamental para un etiquetado nutricional y un control de calidad fiables. KINTEK se especializa en proporcionar el equipo de laboratorio preciso, incluidos hornos mufla de alta calidad y consumibles, que su laboratorio necesita para obtener resultados de calcinación en seco consistentes y precisos.

Permita que nuestros expertos le ayuden a optimizar su flujo de trabajo. Contacte a KINTEK hoy mismo para analizar su aplicación específica y encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué tipo de material se utiliza en un horno de mufla? Una guía para su construcción de alta temperatura

- ¿Para qué se utiliza un horno de mufla? Una herramienta clave para la determinación precisa de cenizas

- ¿Cuál es la aplicación de un horno de mufla? Logre un procesamiento a alta temperatura libre de contaminación

- ¿Qué 5 precauciones de seguridad se deben tomar al calentar cualquier cosa en el laboratorio? Reglas esenciales para la seguridad en el laboratorio

- ¿Cuál es el rango de calentamiento de un horno de mufla? De 800°C a 1800°C para las necesidades de su laboratorio