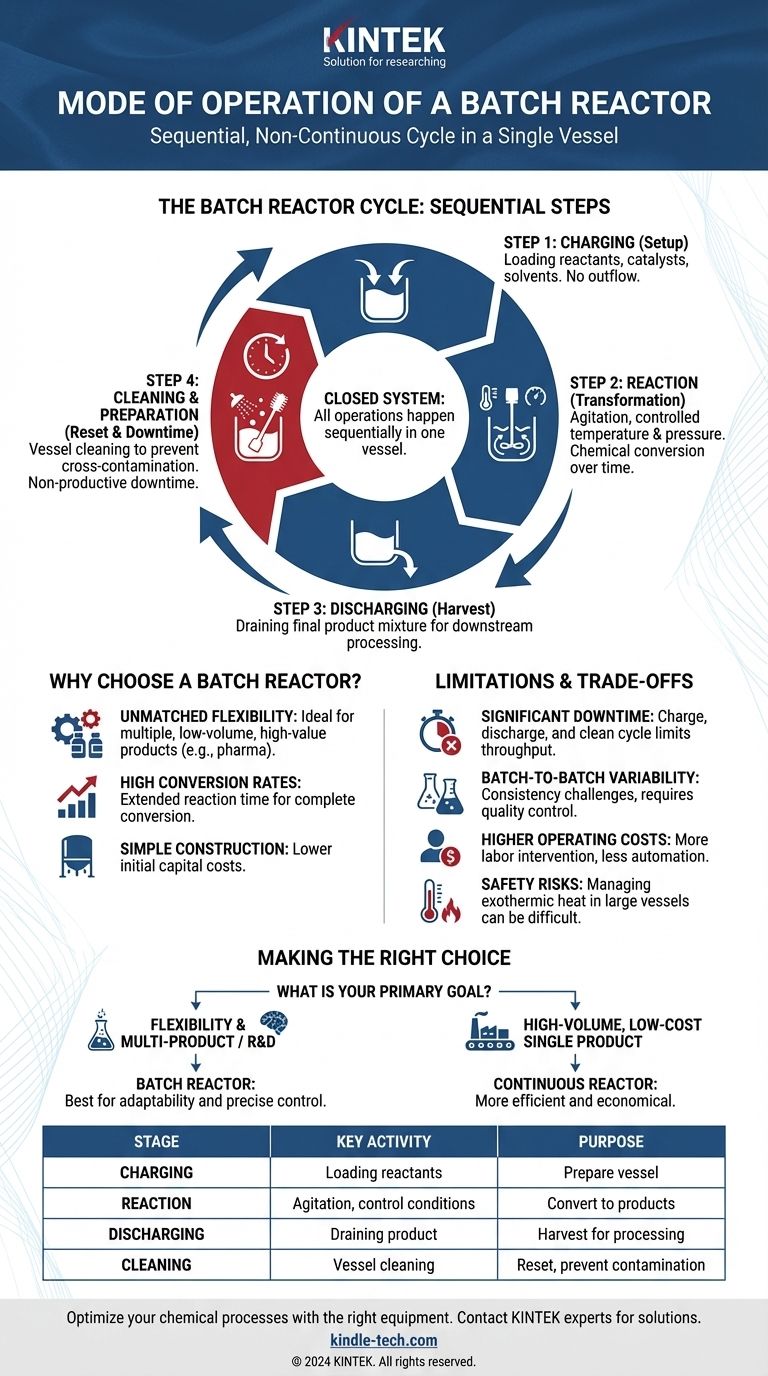

En esencia, un reactor por lotes opera en un ciclo secuencial y no continuo. Los reactivos se cargan en un recipiente, se permite que la reacción química continúe bajo condiciones controladas durante un tiempo determinado y luego se descarga la mezcla final del producto. Todo este proceso ocurre en una sola pieza de equipo antes de que el ciclo comience de nuevo.

Un reactor por lotes es un sistema cerrado donde todas las operaciones —carga, reacción y descarga— ocurren secuencialmente en el mismo recipiente. Su característica definitoria es su flexibilidad operativa, que se obtiene al costo de tiempo de inactividad no productivo entre lotes.

La anatomía de un ciclo de reactor por lotes

Comprender el modo de operación significa comprender sus pasos secuenciales y distintos. Cada paso sirve a un propósito específico, y el tiempo dedicado a los pasos que no son de reacción es un factor crítico en la eficiencia general del reactor.

Paso 1: Carga (La preparación)

El ciclo comienza cargando los reactivos en el recipiente del reactor. Esto también puede incluir la adición de solventes, catalizadores u otros agentes necesarios. Durante esta fase, no hay salida del recipiente.

Paso 2: Reacción (La transformación)

Una vez cargado, se inicia la reacción. El contenido se agita típicamente con un impulsor para asegurar que estén bien mezclados, promoviendo una temperatura y concentración uniformes en todo el recipiente.

Fundamentalmente, la temperatura y la presión se controlan cuidadosamente mediante camisas de calentamiento/enfriamiento externas o serpentines internos. La reacción procede durante un tiempo predeterminado, durante el cual la composición química de la mezcla cambia continuamente a medida que los reactivos se convierten en productos.

Paso 3: Descarga (La cosecha)

Una vez transcurrido el tiempo de reacción deseado y alcanzada la conversión objetivo, se detiene la reacción. Luego, toda la mezcla resultante, incluidos los productos, los subproductos y cualquier material de partida no reaccionado, se drena o descarga del reactor para su procesamiento posterior, como la separación y purificación.

Paso 4: Limpieza y preparación (El reinicio)

Este paso final es a menudo el mayor contribuyente a la ineficiencia de un reactor por lotes. El recipiente debe limpiarse y prepararse para el siguiente ciclo para evitar la contaminación cruzada. Este tiempo de inactividad es tiempo no productivo que limita el rendimiento general de la instalación.

¿Por qué elegir un reactor por lotes?

A pesar del tiempo de inactividad, los reactores por lotes son una piedra angular de la industria química por varias razones clave.

Flexibilidad inigualable

Un solo reactor por lotes se puede utilizar para producir muchos productos diferentes. Esto lo hace ideal para la fabricación de productos de bajo volumen y alto valor, como productos farmacéuticos o productos químicos especializados, o para instalaciones que necesitan cambiar la producción con frecuencia.

Altas tasas de conversión

Debido a que los reactivos se pueden mantener en el reactor durante un período prolongado, es posible lograr tasas de conversión muy altas. Esta es una ventaja significativa para las reacciones que proceden lentamente o que deben llevarse a cabo hasta su finalización.

Construcción simple

En relación con los sistemas continuos, el diseño básico de un reactor por lotes es mecánicamente simple. Esto generalmente se traduce en costos de capital iniciales más bajos para el equipo en sí.

Comprender las compensaciones: las limitaciones de la operación por lotes

La elección de un reactor por lotes conlleva importantes compensaciones operativas que deben considerarse.

Tiempo de inactividad significativo

Como se mencionó, el ciclo de carga, descarga y limpieza representa tiempo improductivo. Para los productos químicos básicos de gran volumen, esta ineficiencia hace que el procesamiento por lotes no sea económicamente viable en comparación con las alternativas continuas.

Variabilidad entre lotes

Lograr una consistencia perfecta entre cada lote puede ser un desafío. Las ligeras variaciones en los volúmenes de carga, el tiempo de reacción o los perfiles de temperatura pueden provocar ligeras diferencias en la calidad del producto, lo que requiere un estricto control de calidad.

Mayores costos operativos por unidad

La naturaleza de arranque y parada del procesamiento por lotes a menudo requiere más intervención manual por unidad de producto en comparación con una planta continua altamente automatizada. Esto puede generar costos operativos generales más altos, especialmente a escala.

Seguridad con reacciones exotérmicas

La gestión de la eliminación de calor puede ser difícil en reactores por lotes grandes. Para reacciones altamente exotérmicas, el riesgo de una fuga térmica —un aumento peligroso y descontrolado de la temperatura y la presión— es una seria consideración de seguridad que se puede gestionar más fácilmente en sistemas continuos.

Tomar la decisión correcta para su aplicación

En última instancia, la decisión de utilizar un reactor por lotes está dictada por los objetivos específicos de su proceso químico.

- Si su enfoque principal es la flexibilidad y la producción de múltiples productos en una sola planta: El reactor por lotes es la opción ideal debido a su adaptabilidad.

- Si su enfoque principal es la producción de alto volumen y bajo costo de un solo producto: Un reactor continuo, como un Reactor por Lotes Agitado Continuo (CSTR) o un Reactor de Flujo de Tapón (PFR), casi siempre será más eficiente y económico.

- Si su enfoque principal es el desarrollo de procesos o la producción de bienes de alto valor y bajo volumen: La simplicidad operativa y el control preciso del tiempo de reacción del reactor por lotes lo hacen superior para I+D y la fabricación de productos químicos especializados.

Elegir el reactor correcto consiste en adaptar el modo de operación a las demandas económicas y técnicas de su proceso.

Tabla de resumen:

| Etapa | Actividad clave | Propósito |

|---|---|---|

| Carga | Carga de reactivos, catalizadores, solventes | Preparar el recipiente para la reacción. |

| Reacción | Agitación, control de temperatura/presión | Convertir reactivos en productos. |

| Descarga | Drenaje de la mezcla final del producto | Cosechar los resultados para su procesamiento posterior. |

| Limpieza | Limpieza y preparación del recipiente | Reiniciar el sistema para el siguiente lote, evitando la contaminación. |

Optimice sus procesos químicos con el equipo adecuado. Los reactores por lotes son esenciales para la producción flexible y de alta conversión de productos farmacéuticos y productos químicos especializados. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para satisfacer sus necesidades específicas de laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su investigación y desarrollo o fabricación a pequeña escala.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Por qué es necesario un autoclave de alta temperatura y alta presión para la prueba de aleaciones de circonio? Garantizar la seguridad nuclear.

- ¿Qué entorno proporciona una autoclave revestida de PTFE para la síntesis de TiO2-GQD? Logre resultados superiores en nanocompuestos

- ¿Cómo facilita una autoclave hidrotérmica de alta presión la síntesis de nanocompuestos de BiVO4@PANI? Desbloquee la precisión.

- ¿Cuál es la función de un autoclave estático de alta presión en la HTL de biomasa? Optimice su investigación sobre la conversión de biomasa

- ¿Cuál es la importancia del entorno hidrotermal en la preparación de HA? Optimizar la estructura mesoporosa y la pureza