Fundamentalmente, no existe una única presión de operación para un reactor. Este valor no es una constante universal, sino un parámetro de diseño fundamental que es dictado enteramente por el proceso químico específico que está diseñado para contener. Las presiones de los reactores pueden variar desde un alto vacío hasta miles de atmósferas, dependiendo de los requisitos de la cinética de la reacción, la termodinámica y el estado deseado del producto.

La presión de operación de un reactor es una elección de ingeniería deliberada, no una propiedad inherente. Está determinada por la química de la reacción e influye fundamentalmente en el diseño, los materiales, el costo y los requisitos de seguridad del recipiente.

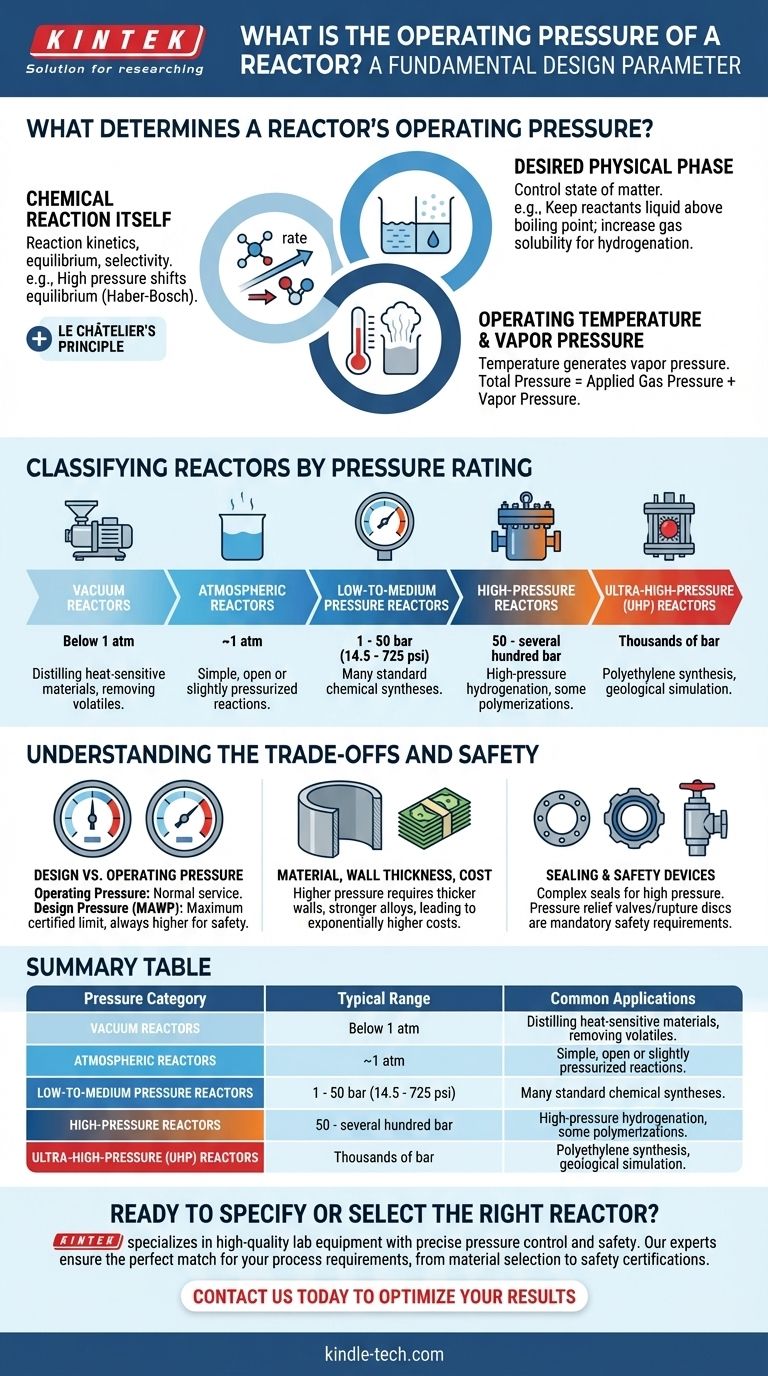

¿Qué determina la presión de operación de un reactor?

La presión requerida para un proceso químico es el resultado de varios factores físicos y químicos interconectados. Los ingenieros calculan cuidadosamente estas necesidades antes de construir un reactor.

La reacción química en sí

El motor principal es la naturaleza de la reacción. Muchas reacciones químicas son sensibles a la presión, lo que puede influir en la velocidad de reacción, el equilibrio y la selectividad.

Por ejemplo, en la síntesis de amoníaco (proceso Haber-Bosch), se utiliza alta presión para desplazar el equilibrio químico hacia el lado del producto, aumentando drásticamente el rendimiento. Esto es una aplicación del principio de Le Châtelier.

Fase física deseada

La presión es una herramienta poderosa para controlar el estado de la materia. Un objetivo clave es a menudo mantener los reactivos en fase líquida por encima de sus puntos de ebullición normales o aumentar la solubilidad de un gas en un líquido.

En las reacciones de hidrogenación, se requiere una alta presión de hidrógeno para disolver suficiente gas en el disolvente líquido y permitir que la reacción proceda eficientemente en la superficie del catalizador.

Temperatura de operación y presión de vapor

Para cualquier reactor sellado que contenga un líquido, la temperatura de operación generará una presión de vapor correspondiente. A medida que aumenta la temperatura, la presión dentro del recipiente sellado aumenta naturalmente.

Esto debe tenerse en cuenta en el diseño del reactor. La presión total de operación será la suma de cualquier presión de gas aplicada más la presión de vapor de los líquidos y reactivos a la temperatura de operación.

Clasificación de reactores por clasificación de presión

Aunque cada reactor está diseñado para una presión específica, se pueden agrupar en categorías generales.

Reactores de vacío

Estos reactores operan por debajo de la presión atmosférica. Se utiliza un vacío para reducir el punto de ebullición de los líquidos, lo cual es útil para destilar materiales sensibles al calor o eliminar subproductos volátiles.

Reactores atmosféricos

La categoría más simple, estos recipientes no están diseñados para manejar presión o vacío significativos. A menudo están abiertos a la atmósfera o operan a una presión positiva muy ligera para evitar la entrada de aire.

Reactores de baja a media presión

Esta es una categoría amplia y común en la industria, que a menudo oscila desde justo por encima de la presión atmosférica hasta alrededor de 50 bar (725 psi). Muchas síntesis químicas estándar se encuentran dentro de este rango.

Reactores de alta presión

Estos son recipientes altamente especializados diseñados para presiones desde 50 bar hasta varios cientos de bar. Requieren paredes gruesas, mecanismos de sellado especializados y sistemas de seguridad robustos. Las aplicaciones incluyen hidrogenación a alta presión y algunos procesos de polimerización.

Reactores de ultra-alta presión (UHP)

Operando a miles de bar, estos se encuentran en el extremo extremo de la ingeniería. Se utilizan para aplicaciones de nicho como la síntesis de polietileno o en investigación para simular condiciones geológicas.

Comprensión de las compensaciones y la seguridad

Elegir o diseñar para una presión específica implica compensaciones críticas de ingeniería y consideraciones de seguridad.

Presión de diseño frente a presión de operación

Estos dos términos no son intercambiables. La presión de operación es la presión durante el servicio normal. La presión de diseño (o MAWP - Presión Máxima de Trabajo Permitida) es la presión máxima que el recipiente está certificado para manejar de manera segura. La presión de diseño siempre se establece más alta que la presión de operación para proporcionar un margen de seguridad crucial.

Material, espesor de pared y costo

A medida que aumenta la presión de diseño, el espesor de pared requerido del reactor aumenta drásticamente. Esto requiere el uso de aleaciones más fuertes, a menudo más exóticas y costosas. El costo de un reactor aumenta exponencialmente con su clasificación de presión.

Sellado y dispositivos de seguridad

Los reactores de baja presión pueden usar juntas simples. Los sistemas de alta presión requieren sellos complejos y diseñados con precisión. Además, todos los reactores presurizados están legalmente obligados a tener dispositivos de seguridad como válvulas de alivio de presión o discos de ruptura que evitan fallas catastróficas en caso de sobrepresión.

Tomar la decisión correcta para su objetivo

Seleccionar o especificar la presión de un reactor se trata de adaptar el equipo a los requisitos del proceso.

- Si su enfoque principal es diseñar un nuevo proceso químico: Su decisión debe estar impulsada por la cinética de la reacción, la termodinámica y los requisitos de fase necesarios para maximizar el rendimiento y la seguridad.

- Si su enfoque principal es seleccionar un reactor existente para una tarea: Debe asegurarse de que la Presión de Diseño (MAWP) del reactor esté de manera segura por encima de su Presión de Operación requerida, teniendo en cuenta todas las posibles excursiones de temperatura y reacción.

- Si su enfoque principal es la seguridad operativa: Debe conocer la presión de diseño del reactor y asegurarse de que los dispositivos de protección estén configurados, certificados y mantenidos correctamente para evitar excederla bajo cualquier circunstancia.

En última instancia, la presión de un reactor es el parámetro más importante que define su construcción y sus límites operativos seguros.

Tabla de resumen:

| Categoría de Presión | Rango Típico | Aplicaciones Comunes |

|---|---|---|

| Reactores de Vacío | Por debajo de 1 atm | Destilación de materiales sensibles al calor |

| Reactores Atmosféricos | ~1 atm | Reacciones simples, abiertas o ligeramente presurizadas |

| Baja a Media Presión | 1 - 50 bar | Muchas síntesis químicas estándar |

| Reactores de Alta Presión | 50 - varios cientos de bar | Hidrogenación a alta presión, polimerización |

| Ultra-Alta Presión (UHP) | Miles de bar | Síntesis de polietileno, simulación geológica |

¿Listo para especificar o seleccionar el reactor adecuado para su proceso químico?

En KINTEK, nos especializamos en equipos de laboratorio de alta calidad, incluidos reactores diseñados para un control de presión y seguridad precisos. Nuestra experiencia garantiza que obtenga un recipiente que se adapte perfectamente a los requisitos de su proceso, desde la selección de materiales hasta las certificaciones de seguridad.

Contáctenos hoy para discutir su aplicación y permita que nuestros expertos le ayuden a lograr resultados óptimos con el equipo adecuado. ¡Póngase en contacto ahora!

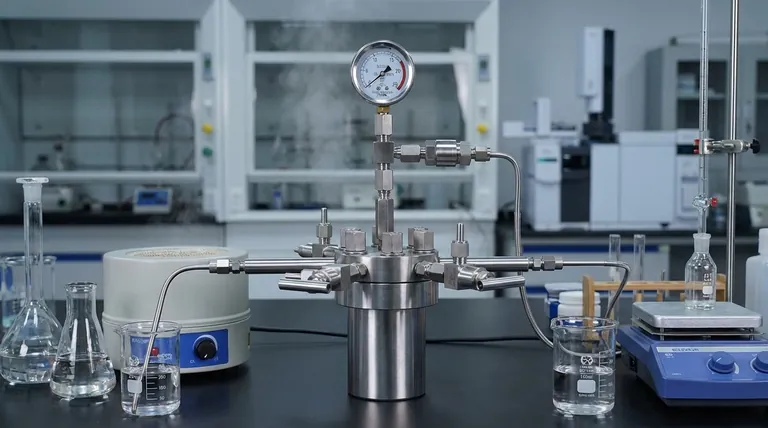

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuáles son las consideraciones clave al seleccionar materiales refractarios estructurales? Optimice su reactor de alta presión

- ¿Cuál es la función de un reactor solvotérmico de alta presión en la síntesis de NH2-UiO-66? Lograr cristales MOF perfectos

- ¿Cómo beneficia un reactor de alta presión oscilante a la simulación microbiana del subsuelo? Logre una precisión del mundo real

- ¿Cuáles son las ventajas de los recipientes de reacción de aleación a base de níquel en los experimentos de petróleo de esquisto? Garantizar la seguridad y el rendimiento

- ¿Qué condiciones clave proporcionan los reactores de alta presión para la síntesis de catalizadores? Optimizar la preparación de hidroxiapatita mesoporosa

- ¿Por qué es necesario un sistema de aireación controlado dentro de un reactor de ferritización? Dominando la síntesis de productos magnéticos

- ¿Cuál es la presión en un reactor de hidrogenación? Una variable clave de 1 a más de 100 bares

- ¿Cuáles son las ventajas de usar un reactor de alta presión de laboratorio? Mejora la eficiencia de la síntesis solvotérmica