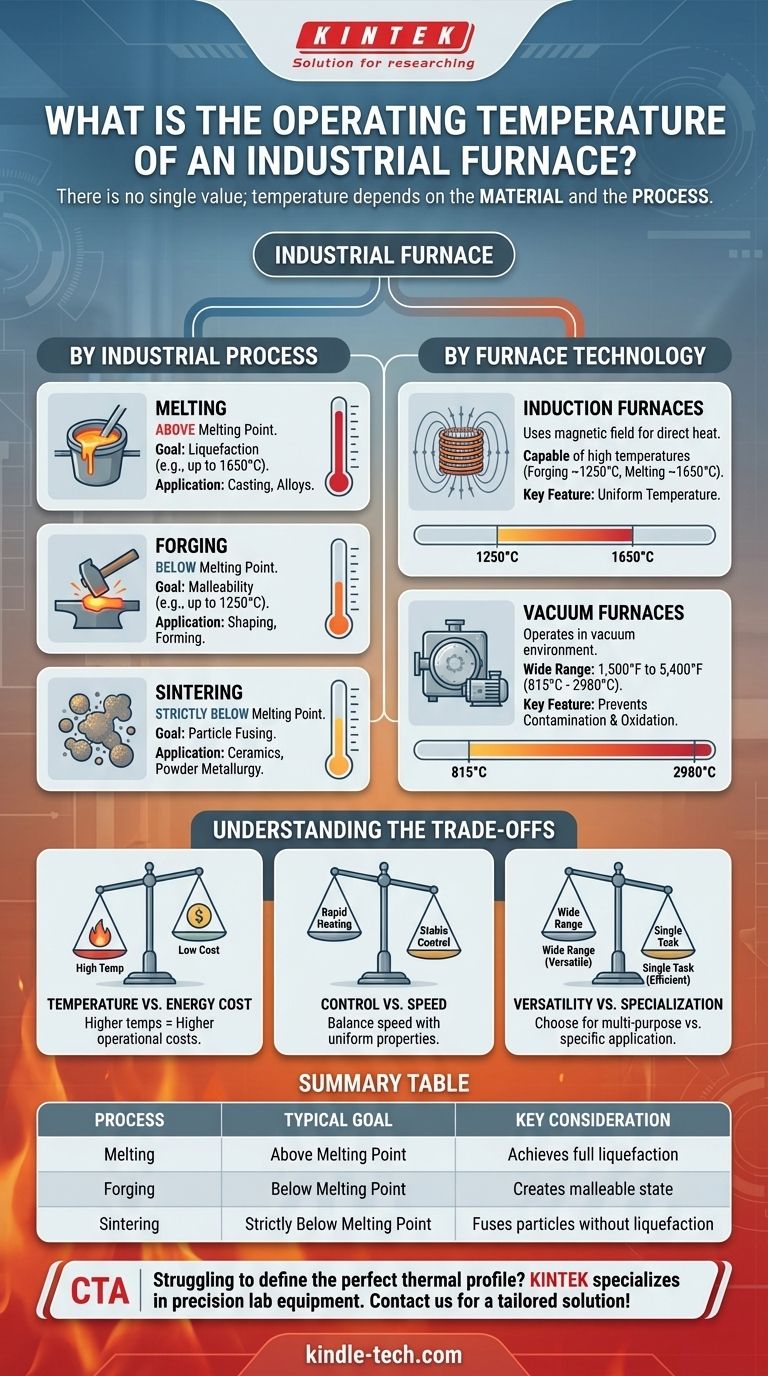

No existe una única temperatura de funcionamiento para un horno industrial; la temperatura requerida está dictada enteramente por el material que se procesa y la aplicación industrial específica. Si bien algunos sistemas operan a más de 5,000 °F (~2760 °C), otros están diseñados para temperaturas mucho más bajas para lograr transformaciones específicas del material sin fundirlo. El tipo de tecnología del horno y el proceso previsto son los dos factores que definen el rango de funcionamiento.

La temperatura de funcionamiento de un horno industrial no es un valor fijo, sino un parámetro crítico determinado por dos factores: el proceso industrial específico (como fusión, forjado o sinterización) y la tecnología subyacente del horno en sí (como inducción o vacío).

Cómo los procesos industriales dictan la temperatura

El factor principal que determina la temperatura de funcionamiento de un horno es su propósito. La temperatura debe controlarse con precisión para lograr un cambio específico en el material.

Para la fusión

Para fundir un material, el horno debe operar a una temperatura superior a su punto de fusión.

Por ejemplo, un horno de inducción utilizado para la fusión puede alcanzar hasta 1650 °C (3002 °F). Esto asegura que el material se vuelva completamente líquido, lo cual es esencial para la fundición y la creación de aleaciones.

Para el forjado

El forjado requiere hacer que un material sea maleable y fácil de moldear sin licuarlo. Esto significa que la temperatura debe ser alta, pero debe permanecer por debajo del punto de fusión.

Un horno de inducción utilizado para el forjado podría operar a temperaturas de hasta 1250 °C (2282 °F). Esto lleva el acero a un estado plástico, lo que permite moldearlo mediante fuerza.

Para la sinterización

La sinterización es un proceso utilizado para crear objetos sólidos a partir de polvos, como en la cerámica o la metalurgia de polvos. Requiere calentar el material para fusionar las partículas.

Fundamentalmente, los hornos de sinterización deben mantener las temperaturas estrictamente por debajo del punto de fusión del material. El objetivo es unir las partículas, no licuar toda la masa.

Cómo la tecnología del horno determina la capacidad

Diferentes tipos de hornos están diseñados para lograr diferentes rangos de temperatura y características de calentamiento, lo que los hace adecuados para tareas específicas.

Hornos de inducción

Los hornos de inducción utilizan un campo magnético alterno para generar calor directamente dentro del material.

Esta tecnología es capaz de alcanzar temperaturas muy altas tanto para el forjado (1250 °C) como para la fusión (1650 °C). Una ventaja clave es el "efecto de agitación" del campo magnético, que promueve una temperatura uniforme muy alta en todo el material.

Hornos de vacío

Los hornos de vacío son sistemas muy versátiles que pueden operar en un espectro de temperatura muy amplio.

Sus temperaturas máximas de funcionamiento pueden oscilar entre 1,500 °F y 5,400 °F (aproximadamente 815 °C a 2980 °C). El entorno de vacío evita la contaminación y la oxidación, lo que los hace ideales para procesar aleaciones de alto rendimiento y metales reactivos.

Comprensión de las compensaciones

Seleccionar un horno y su temperatura de funcionamiento implica equilibrar prioridades contrapuestas. Un horno ideal minimiza el desperdicio de material y el costo de producción, pero esto requiere una cuidadosa consideración de las compensaciones.

Temperatura frente a coste energético

Las temperaturas de funcionamiento más altas exigen mucha más energía. Llevar un horno a su capacidad térmica máxima aumenta drásticamente los costos operativos, lo que afecta el costo final del producto fabricado.

Control frente a velocidad

Si bien una alta velocidad de calentamiento a menudo es deseable para la eficiencia de la producción, puede tener un costo en el control. Los mejores sistemas ofrecen tanto un calentamiento rápido como un control de temperatura estable y uniforme, lo que previene el choque térmico o propiedades inconsistentes del material.

Versatilidad frente a especialización

Un horno de vacío con un amplio rango de temperatura ofrece una gran versatilidad para un laboratorio de investigación o una instalación que maneja muchos procesos diferentes. Sin embargo, un horno diseñado para una sola tarea, como la sinterización, a menudo será más eficiente y preciso para esa aplicación específica.

Tomar la decisión correcta para su aplicación

Su objetivo determina el perfil térmico requerido. Para seleccionar el horno y la temperatura de funcionamiento correctos, primero debe definir la transformación del material prevista.

- Si su enfoque principal es fundir materiales: Necesita un horno, como un horno de inducción, capaz de superar el punto de fusión del material, a menudo hasta 1650 °C.

- Si su enfoque principal es dar forma o forjar: Su objetivo es la maleabilidad, lo que requiere un horno que pueda mantener con precisión temperaturas por debajo del punto de fusión, como 1250 °C para el acero.

- Si su enfoque principal es sinterizar polvos: Debe seleccionar un sistema que garantice que las temperaturas se mantengan estrictamente por debajo del punto de fusión del material para fusionar las partículas sin licuación.

En última instancia, seleccionar el horno industrial correcto se trata de hacer coincidir las capacidades térmicas del equipo con las necesidades precisas de su material y proceso.

Tabla de resumen:

| Proceso | Objetivo de temperatura típico | Consideración clave |

|---|---|---|

| Fusión | Por encima del punto de fusión del material (p. ej., hasta 1650 °C) | Logra la licuefacción total para fundición/aleaciones |

| Forjado | Por debajo del punto de fusión del material (p. ej., hasta 1250 °C) | Crea un estado maleable y plástico para el moldeado |

| Sinterización | Estrictamente por debajo del punto de fusión del material | Fusiona partículas de polvo sin licuefacción |

¿Tiene dificultades para definir el perfil térmico perfecto para el proceso de su material? La temperatura correcta del horno es fundamental para la eficiencia, la calidad y el costo. KINTEK se especializa en equipos de laboratorio de precisión, incluidos hornos industriales para fusión, forjado y sinterización. Nuestros expertos le ayudarán a seleccionar el sistema ideal que se adapte a los requisitos exactos de su material, garantizando un rendimiento y control óptimos. ¡Contáctenos hoy para discutir su aplicación y obtener una solución personalizada! Comuníquese a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales