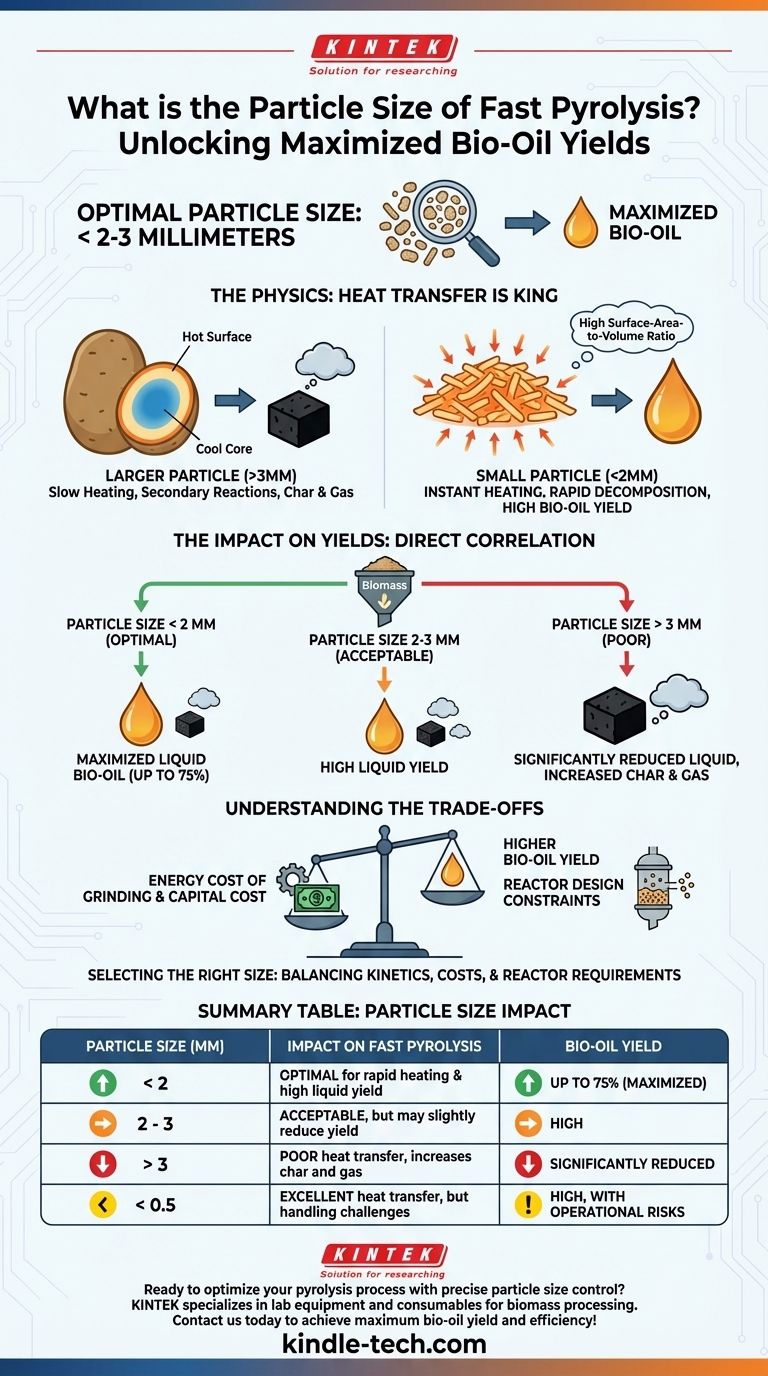

Para una pirólisis rápida óptima, el tamaño de partícula de la materia prima debe ser muy pequeño, típicamente inferior a 2-3 milímetros de diámetro. Esta no es una recomendación casual, sino un requisito fundamental dictado por el objetivo central del proceso: una transferencia de calor extremadamente rápida para maximizar la producción de bioaceite líquido. Las partículas más grandes simplemente no pueden calentarse lo suficientemente rápido, lo que cambia fundamentalmente las vías de reacción química y los rendimientos del producto.

El principio central de la pirólisis rápida es calentar la biomasa tan rápido que se descomponga en vapores valiosos antes de que tenga la oportunidad de convertirse en carbón. El pequeño tamaño de partícula es el factor más crítico para lograr esta velocidad necesaria de transferencia de calor.

La física detrás del tamaño de partícula: la transferencia de calor es la clave

La pirólisis rápida se define por sus condiciones de proceso extremas. Comprender la física de cómo se comportan las partículas bajo estas condiciones es clave para entender por qué el tamaño es tan crítico.

El objetivo: calentamiento rápido, tiempo de residencia corto

Todo el proceso está diseñado para lograr velocidades de calentamiento superiores a 1000 °C por segundo. El objetivo es llevar la biomasa a una temperatura de reacción de alrededor de 500 °C en menos de dos segundos. Este calentamiento rápido fractura la estructura sólida de la biomasa directamente en moléculas en fase de vapor.

Por qué las partículas pequeñas se calientan más rápido

Una partícula pequeña tiene una relación superficie-volumen muy alta. Piense en la diferencia entre cocinar una patata entera frente a cocinar patatas ralladas. Las hebras se cocinan casi instantáneamente porque el calor puede penetrar todo el volumen de cada pieza pequeña a la vez.

Esta alta relación garantiza que el calor del reactor (por ejemplo, arena caliente en un lecho fluidizado) se transfiera al núcleo de la partícula casi instantáneamente.

Evitar reacciones secundarias

Si una partícula es demasiado grande, su superficie se calienta mientras que su núcleo permanece frío. Este gradiente de temperatura es desastroso para el rendimiento del bioaceite.

La superficie caliente comienza a pirolizarse, pero los vapores deben viajar a través del núcleo más frío y no reaccionado de la partícula. Este viaje permite reacciones secundarias no deseadas, donde los vapores valiosos se repolimerizan en carbón de bajo valor y gases no condensables.

El impacto del tamaño de partícula en los rendimientos

La elección del tamaño de partícula tiene un impacto directo y predecible en la distribución final de los productos: líquido, sólido (carbón) y gas.

Maximización del bioaceite líquido

Años de investigación han confirmado que los tamaños de partícula inferiores a 2 mm están directamente correlacionados con los mayores rendimientos de bioaceite líquido, que pueden alcanzar hasta el 75% en peso. Este es el "punto óptimo" donde la transferencia de calor es lo suficientemente rápida como para suprimir las reacciones secundarias que forman carbón.

El problema con las partículas más grandes (> 3 mm)

Una vez que el tamaño de la partícula supera aproximadamente los 3 mm, el proceso ya no es una verdadera pirólisis rápida. La transferencia de calor se limita a la conductividad térmica de la propia partícula, lo que conduce a los gradientes de temperatura discutidos anteriormente. El resultado es una caída significativa en el rendimiento líquido y un aumento correspondiente en la producción de carbón y gas.

El efecto de las partículas ultrafinas (< 0.5 mm)

Aunque son excelentes para la transferencia de calor, las partículas extremadamente finas pueden introducir desafíos de ingeniería. Pueden ser difíciles de manejar, presentar un riesgo de explosión de polvo y pueden ser arrastradas fácilmente fuera del reactor con los vapores del producto (un fenómeno llamado elutriación), lo que complica la separación y la limpieza.

Comprensión de las compensaciones

Seleccionar el tamaño de partícula ideal no es solo una decisión científica; es una decisión económica y de ingeniería que implica compensaciones críticas.

El costo energético de la molienda

Reducir la biomasa de su forma inicial (por ejemplo, astillas de madera) a partículas sub-2 mm es un proceso intensivo en energía. La reducción de tamaño (molienda, trituración y secado) es un contribuyente importante tanto al costo de capital (equipos) como al costo operativo (electricidad) de una planta de conversión de biomasa.

Restricciones de diseño del reactor

El tipo de reactor de pirólisis también dicta el rango de tamaño de partícula aceptable. Por ejemplo, los reactores de lecho fluidizado, una opción común para la pirólisis rápida, requieren una distribución de tamaño de partícula específica para garantizar que los sólidos se comporten como un fluido. Las partículas que son demasiado grandes no se fluidizarán, mientras que las partículas que son demasiado finas serán expulsadas del lecho.

Variabilidad de la materia prima

El tamaño ideal también está influenciado por la propia materia prima. Los materiales porosos y de baja densidad, como las pajas agrícolas, pueden tolerar tamaños de partícula ligeramente mayores que las maderas duras densas, ya que el calor puede penetrar su estructura más fácilmente.

Selección del tamaño de partícula correcto para su proceso

Su objetivo específico determinará el equilibrio óptimo entre la cinética de reacción ideal y las limitaciones operativas prácticas.

- Si su enfoque principal es maximizar el rendimiento de bioaceite líquido: Debe utilizar materia prima finamente molida, apuntando a un tamaño de partícula promedio inferior a 2 mm y minimizando la fracción superior a 3 mm.

- Si su enfoque principal es minimizar el costo operativo: Puede investigar el uso de partículas ligeramente más grandes para reducir la energía de molienda, pero debe aceptar y cuantificar la penalización resultante en un menor rendimiento líquido y una mayor producción de carbón.

- Si está diseñando para un reactor específico: La distribución del tamaño de partícula primero debe satisfacer los requisitos hidrodinámicos de su reactor (por ejemplo, velocidad de fluidización), lo que definirá la ventana dentro de la cual debe operar.

En última instancia, controlar el tamaño de partícula es una de las palancas más poderosas para gestionar la distribución del producto y la viabilidad económica de un sistema de pirólisis rápida.

Tabla de resumen:

| Tamaño de partícula (mm) | Impacto en la pirólisis rápida | Rendimiento de bioaceite |

|---|---|---|

| < 2 | Óptimo para calentamiento rápido y alto rendimiento líquido | Hasta 75% (Maximizada) |

| 2 - 3 | Aceptable, pero puede reducir ligeramente el rendimiento | Alto |

| > 3 | Mala transferencia de calor, aumenta el carbón y el gas | Reducido significativamente |

| < 0.5 | Excelente transferencia de calor, pero con desafíos operativos | Alto, pero con riesgos operativos |

¿Listo para optimizar su proceso de pirólisis con un control preciso del tamaño de partícula? KINTEK se especializa en equipos de laboratorio y consumibles para el procesamiento de biomasa, ayudándole a lograr el máximo rendimiento y eficiencia de bioaceite. Contáctenos hoy para discutir sus necesidades específicas y permita que nuestros expertos lo guíen hacia la solución correcta.

Guía Visual

Productos relacionados

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cómo es sostenible la pirólisis? Convirtiendo Residuos en Energía y Materiales Circulares

- ¿Cuáles son las desventajas de un horno de velocidad variable? Mayor costo vs. Confort superior

- ¿Para qué se utiliza principalmente la calcinación? Purifique y transforme materiales con procesamiento a alta temperatura

- ¿La pirólisis genera energía? Desbloquee el potencial de la conversión de residuos en energía

- ¿Cuál es el tamaño de una planta de pirólisis? Una guía para adaptar la capacidad a sus necesidades

- ¿Para qué se puede usar la pirólisis? Transforme residuos en combustible, biocarbón y gas de síntesis

- ¿La pirólisis produce monóxido de carbono? Aprovechamiento del gas de síntesis para energía y seguridad

- ¿Cuáles son los diferentes tipos de plantas de pirólisis? Elija el proceso adecuado para su objetivo de producción