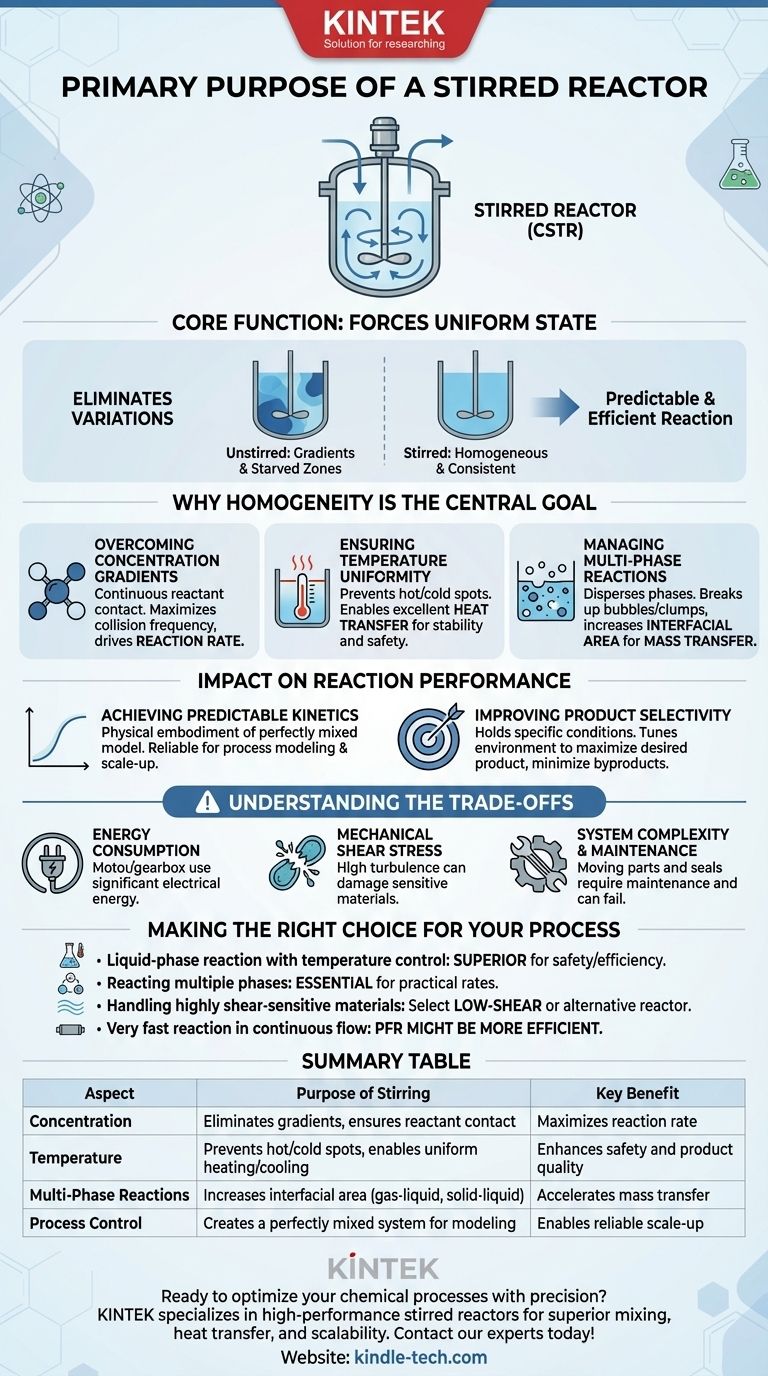

En esencia, el propósito principal de un reactor agitado no es solo contener productos químicos, sino forzarlos a un estado uniforme. Mediante el uso de un agitador mecánico, elimina activamente las variaciones de concentración y temperatura en todo el volumen de reacción. Esto crea un entorno altamente controlado y consistente, permitiendo que la reacción química proceda de la manera más predecible y eficiente posible.

Si bien cualquier recipiente puede contener una reacción, un reactor agitado está diseñado para dominarla. Su verdadera función es superar las barreras físicas de la transferencia de calor y masa, asegurando que la cinética química —la velocidad de la reacción misma— sea el único factor que limite el resultado.

Por qué la homogeneidad es el objetivo central

El éxito de una reacción química a menudo está dictado por el entorno físico en el que ocurre. Un reactor agitado, a menudo llamado Reactor de Tanque Agitado Continuo (CSTR) en entornos industriales, está diseñado para controlar ese entorno mediante la mezcla.

Superando los gradientes de concentración

En un recipiente sin agitar, los reactivos se consumen localmente. Esto crea zonas donde la concentración de reactivo es baja, lo que efectivamente "mata" la reacción, y otras zonas donde permanece alta.

La agitación, o agitación, mueve forzosamente el fluido a granel. Esto asegura que los reactivos frescos se pongan continuamente en contacto, maximizando la frecuencia de colisión entre las moléculas y, por lo tanto, impulsando la velocidad de reacción.

Garantizando la uniformidad de la temperatura

Las reacciones químicas pueden ser exotérmicas (liberan calor) o endotérmicas (absorben calor). Sin agitación, pueden desarrollarse "puntos calientes" peligrosos o "puntos fríos" ineficientes.

Los puntos calientes pueden degradar su producto, causar reacciones secundarias no deseadas o incluso conducir a una fuga térmica peligrosa. Un reactor agitado circula constantemente el fluido a través de una camisa de calentamiento o enfriamiento en la pared del recipiente, proporcionando una excelente transferencia de calor y manteniendo una temperatura única y estable.

Manejo de reacciones multifásicas

Muchas reacciones críticas involucran múltiples fases, como burbujear un gas a través de un líquido o disolver un catalizador sólido. La reacción solo puede ocurrir en la interfase entre estas fases.

La agitación es esencial para dispersar una fase en otra. Rompe grandes burbujas de gas o grumos sólidos en partículas finas, aumentando drásticamente el área superficial interfacial y acelerando la velocidad de transferencia de masa entre las fases.

El impacto en el rendimiento de la reacción

Controlar el entorno físico tiene un impacto directo y profundo en el resultado químico. Esta es la razón principal para usar un reactor agitado.

Logrando una cinética predecible

Los ingenieros químicos confían en modelos matemáticos para predecir y controlar los resultados de las reacciones. Estos modelos casi siempre asumen un sistema perfectamente mezclado donde las propiedades son uniformes.

Un reactor agitado bien diseñado es la encarnación física de esta suposición ideal. Esto hace que el modelado de procesos, el control y la ampliación desde el laboratorio hasta una planta de producción sean mucho más fiables.

Mejorando la selectividad del producto

Para reacciones que pueden producir múltiples productos, la temperatura y la concentración de los reactivos suelen ser los factores decisivos para determinar qué producto se favorece.

Al eliminar los gradientes, un reactor agitado mantiene todo el sistema en un conjunto específico de condiciones. Esto le permite "ajustar" el entorno para maximizar la formación del producto deseado y minimizar la creación de subproductos no deseados, un concepto conocido como mejora de la selectividad.

Comprendiendo las compensaciones

Aunque potente, un reactor agitado no es una solución universal. Su diseño introduce desafíos específicos que deben gestionarse.

Consumo de energía

El motor y la caja de engranajes necesarios para accionar el agitador consumen cantidades significativas de energía eléctrica. Este es un costo operativo principal, especialmente para reactores a gran escala o cuando se mezclan fluidos altamente viscosos.

Esfuerzo cortante mecánico

El rápido movimiento del impulsor crea altas velocidades de fluido y turbulencia. Si bien esto es bueno para la mezcla, las fuerzas de cizallamiento resultantes pueden dañar o destruir materiales sensibles. Esta es una preocupación importante en el bioprocesamiento, donde las células delicadas o las grandes moléculas de proteínas pueden dañarse fácilmente.

Complejidad y mantenimiento del sistema

En comparación con un tanque simple o un reactor de tubería (Reactor de Flujo Pistón), un reactor agitado tiene partes móviles: un motor, un eje, cojinetes y, lo que es más crítico, un sello. El sello evita fugas donde el eje entra en el recipiente y es un punto común de falla y mantenimiento.

Tomando la decisión correcta para su proceso

La decisión de usar un reactor agitado depende completamente de las demandas específicas de su sistema químico.

- Si su enfoque principal es una reacción en fase líquida con control de temperatura: La excelente transferencia de calor y masa de un reactor agitado lo convierte en la opción predeterminada y superior para la seguridad y la eficiencia.

- Si su enfoque principal es la reacción de múltiples fases (gas-líquido, sólido-líquido): La agitación es casi siempre necesaria para crear el área interfacial requerida para que la reacción proceda a una velocidad práctica.

- Si su enfoque principal es el manejo de materiales altamente sensibles al cizallamiento: Debe seleccionar cuidadosamente un impulsor de bajo cizallamiento o considerar tipos de reactores alternativos como una columna de burbujas o un reactor de airlift.

- Si su enfoque principal es una reacción muy rápida en un flujo continuo: Un Reactor de Flujo Pistón (PFR) podría ser más eficiente, ya que evita la retro-mezcla inherente a un tanque agitado.

En última instancia, comprender el papel de la mezcla transforma el reactor de un simple recipiente en un instrumento de precisión para la síntesis química.

Tabla resumen:

| Aspecto | Propósito de la agitación | Beneficio clave |

|---|---|---|

| Concentración | Elimina gradientes, asegura el contacto de los reactivos | Maximiza la velocidad de reacción |

| Temperatura | Previene puntos calientes/fríos, permite calentamiento/enfriamiento uniforme | Mejora la seguridad y la calidad del producto |

| Reacciones multifásicas | Aumenta el área interfacial (gas-líquido, sólido-líquido) | Acelera la transferencia de masa |

| Control de procesos | Crea un sistema perfectamente mezclado para el modelado | Permite una ampliación fiable |

¿Listo para optimizar sus procesos químicos con precisión? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos reactores agitados diseñados para una mezcla superior, transferencia de calor y escalabilidad. Ya sea que esté desarrollando nuevas reacciones o ampliando la producción, nuestras soluciones garantizan resultados consistentes y fiables. Contacte a nuestros expertos hoy para encontrar el reactor perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es el papel de un reactor de alta presión en la síntesis de nanocompuestos magnéticos de h-BN? Master Precision Deposition

- ¿Cuál es la importancia del entorno hidrotermal en la preparación de HA? Optimizar la estructura mesoporosa y la pureza

- ¿Cuál es la función de un autoclave estático de alta presión en la HTL de biomasa? Optimice su investigación sobre la conversión de biomasa

- ¿Cuál es el papel de un autoclave de acero inoxidable revestido de PTFE de alta presión en la síntesis de ZrW2O8? Lograr alta pureza

- ¿Cómo facilita una autoclave hidrotérmica de alta presión la síntesis de nanocompuestos de BiVO4@PANI? Desbloquee la precisión.