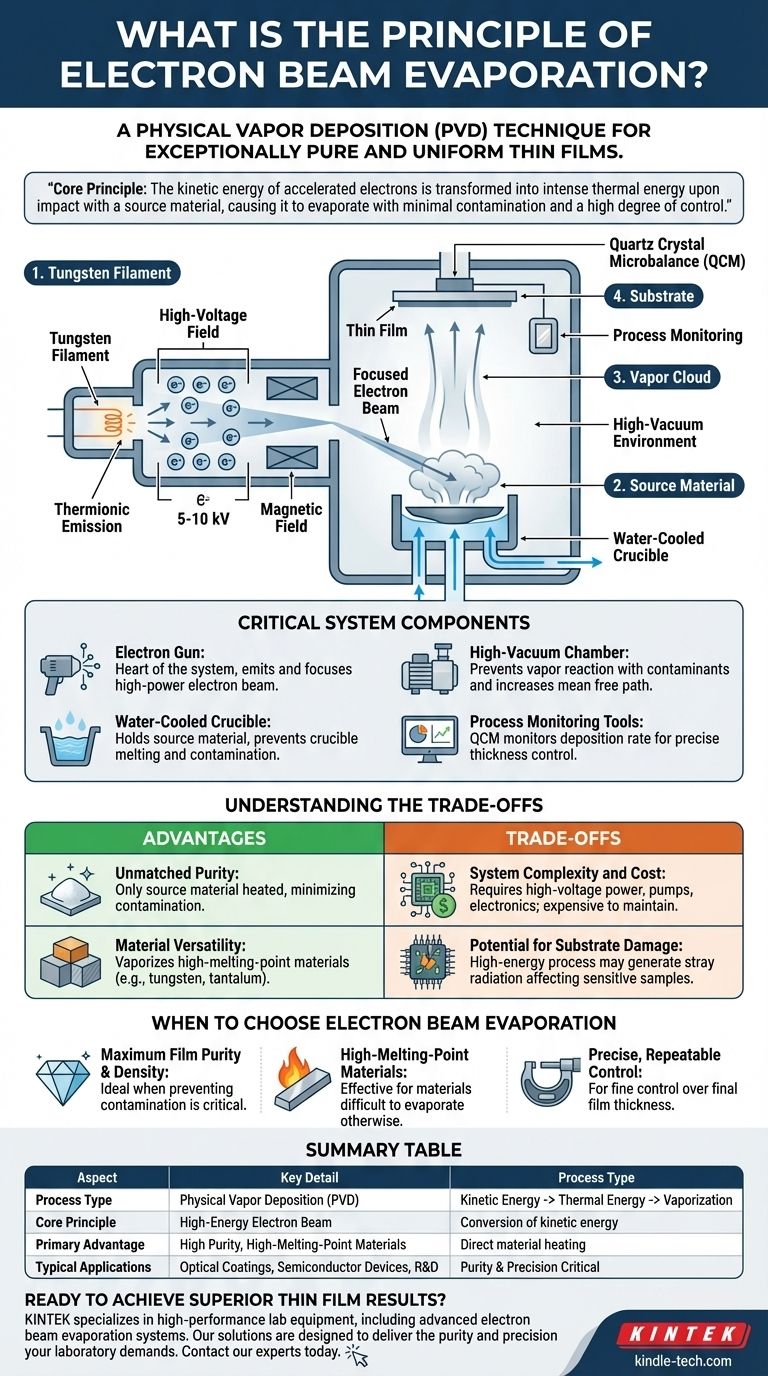

En resumen, la evaporación por haz de electrones es una técnica de deposición física de vapor (PVD) que utiliza un haz enfocado de electrones de alta energía para vaporizar un material fuente. Este vapor luego viaja a través de una cámara de alto vacío y se condensa sobre una superficie más fría, o sustrato, para formar una película delgada excepcionalmente pura y uniforme.

El principio fundamental es la conversión dirigida de energía. La energía cinética de los electrones acelerados se transforma en intensa energía térmica al impactar con un material fuente, lo que provoca su evaporación con una contaminación mínima y un alto grado de control.

Cómo funciona: Un desglose paso a paso

Todo el proceso es una secuencia cuidadosamente orquestada diseñada para la precisión y la pureza, todo ello dentro de un entorno de alto vacío.

Generación: Creación del haz de electrones

El proceso comienza con un filamento de tungsteno. Se hace pasar una alta corriente eléctrica a través de este filamento, lo que hace que se caliente significativamente a través de un proceso conocido como calentamiento Joule.

Este calor intenso hace que el filamento libere electrones a través de la emisión termoiónica.

Aceleración y enfoque: Formación de un haz de alta energía

Una vez liberados, los electrones son acelerados por un campo de alto voltaje, típicamente entre 5 y 10 kilovoltios (kV), dándoles una inmensa energía cinética.

Luego se utiliza un campo magnético para enfocar con precisión estos electrones de alta velocidad en un haz estrecho y controlable.

Impacto y vaporización: La transferencia de energía

Este haz de electrones enfocado se dirige al material fuente, que se encuentra en un crisol. Al golpear el material, la energía cinética de los electrones se convierte instantáneamente en calor intenso y localizado.

Esta transferencia de energía eleva la temperatura del material más allá de su punto de ebullición, lo que hace que se evapore (o sublime, para algunos materiales), creando una nube de vapor.

Deposición: De vapor a película sólida

El material vaporizado viaja hacia arriba a través de la cámara de vacío. El vacío es crítico, ya que asegura que las partículas de vapor viajen en línea recta sin chocar o reaccionar con las moléculas de aire.

Cuando el vapor llega al sustrato más frío colocado encima de la fuente, se condensa, formando una película delgada y sólida. El espesor de esta película, a menudo entre 5 y 250 nanómetros, se puede controlar con precisión.

Los componentes críticos del sistema

Comprender el hardware clave revela por qué esta técnica es tan efectiva y controlable.

El cañón de electrones

Este es el corazón del sistema, que comprende el filamento de tungsteno que emite electrones y las lentes electromagnéticas que los aceleran y enfocan en un haz de alta potencia.

El crisol refrigerado por agua

El material fuente se mantiene en un crisol de cobre que se enfría activamente con agua. Esta es una característica de diseño crucial.

Al enfriar el crisol, solo se calienta el pequeño punto golpeado por el haz de electrones. Esto evita que el propio crisol se derrita o desgasifique, lo que de otro modo contaminaría la película resultante.

La cámara de alto vacío

La cámara mantiene un ambiente de presión extremadamente baja. Esto tiene dos propósitos: evita que el material vaporizado reaccione con contaminantes como el oxígeno, y aumenta el "camino libre medio" para que los átomos de vapor viajen directamente al sustrato sin interferencias.

Herramientas de monitoreo de procesos

Los sistemas casi siempre incluyen un microbalanza de cristal de cuarzo (QCM). Este dispositivo monitorea la tasa de deposición en tiempo real, lo que permite un control preciso sobre el espesor final de la película.

Comprensión de las ventajas y desventajas

Ninguna técnica es perfecta para cada aplicación. La evaporación por haz de electrones ofrece ventajas significativas, pero conlleva complejidades inherentes.

Ventaja: Pureza inigualable

Debido a que solo se calienta el material fuente, la contaminación del recipiente se elimina virtualmente. Esto da como resultado películas de una pureza excepcionalmente alta, lo cual es crítico para aplicaciones ópticas y electrónicas.

Ventaja: Versatilidad de materiales

La energía intensa y enfocada puede vaporizar materiales con puntos de fusión muy altos, como metales refractarios (tungsteno, tantalio) y cerámicas, que son imposibles de evaporar con métodos de calentamiento térmico más simples.

Desventaja: Complejidad y costo del sistema

Los evaporadores de haz de electrones son mecánicamente complejos. Requieren fuentes de alimentación de alto voltaje, potentes bombas de vacío y sofisticados sistemas de control electrónico, lo que los hace más caros de adquirir y mantener que otros sistemas de deposición.

Desventaja: Potencial de daño al sustrato

El proceso de alta energía puede generar electrones dispersos y rayos X. Para sustratos altamente sensibles, como ciertos componentes electrónicos orgánicos o muestras biológicas, esta radiación secundaria puede causar daños.

Cuándo elegir la evaporación por haz de electrones

Los requisitos de su aplicación en cuanto a pureza, tipo de material y control determinarán si este método es la elección correcta.

- Si su enfoque principal es la máxima pureza y densidad de la película: La evaporación por haz de electrones es la opción superior porque el calentamiento directo del material fuente evita la contaminación del crisol.

- Si necesita depositar materiales con puntos de fusión muy altos: El calentamiento intenso y localizado del haz de electrones lo convierte en una de las pocas opciones efectivas y confiables disponibles.

- Si su objetivo es un control preciso y repetible sobre el espesor de la película: La integración de herramientas de monitoreo en tiempo real como un QCM permite un control excepcionalmente fino sobre las propiedades finales de la película.

En última instancia, la evaporación por haz de electrones es el estándar de la industria cuando el rendimiento, la pureza y la precisión de la película delgada no son negociables.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Principio fundamental | La energía cinética de un haz de electrones se convierte en energía térmica para vaporizar un material fuente. |

| Ventaja principal | Pureza de película excepcionalmente alta y capacidad para depositar materiales de alto punto de fusión. |

| Aplicaciones típicas | Recubrimientos ópticos, dispositivos semiconductores e I+D exigente. |

¿Listo para lograr resultados superiores en películas delgadas? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de evaporación por haz de electrones. Nuestras soluciones están diseñadas para ofrecer la pureza y precisión que su laboratorio exige. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus necesidades específicas de aplicación.

Guía Visual

Productos relacionados

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Desbloquee el método de deposición de película delgada adecuado

- ¿Cuáles son dos formas comunes de calentar el material fuente en la evaporación? Métodos resistivo vs. de haz de electrones (E-Beam)

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Qué materiales se utilizan en la evaporación por haz de electrones? Domine la deposición de películas delgadas de alta pureza

- ¿Por qué se prefieren los crisoles de nitruro de boro (BN) o alúmina para el crecimiento de GaN con flujo de Na? Optimice su rendimiento de cristales