En su nivel más fundamental, un horno de inducción funciona utilizando un campo magnético potente y fluctuante para convertir el metal dentro del horno en su propia fuente de calor. Este proceso se basa en dos principios físicos fundamentales: la inducción electromagnética para crear una corriente eléctrica en el metal, y el efecto Joule, donde la resistencia a esta corriente genera un calor intenso, haciendo que el metal se funda desde el interior.

Un horno de inducción no es un horno convencional que calienta el metal de afuera hacia adentro. En cambio, transforma la propia carga de metal conductora en la fuente de calor, lo que permite una fusión rápida, limpia y altamente controlada sin contacto directo.

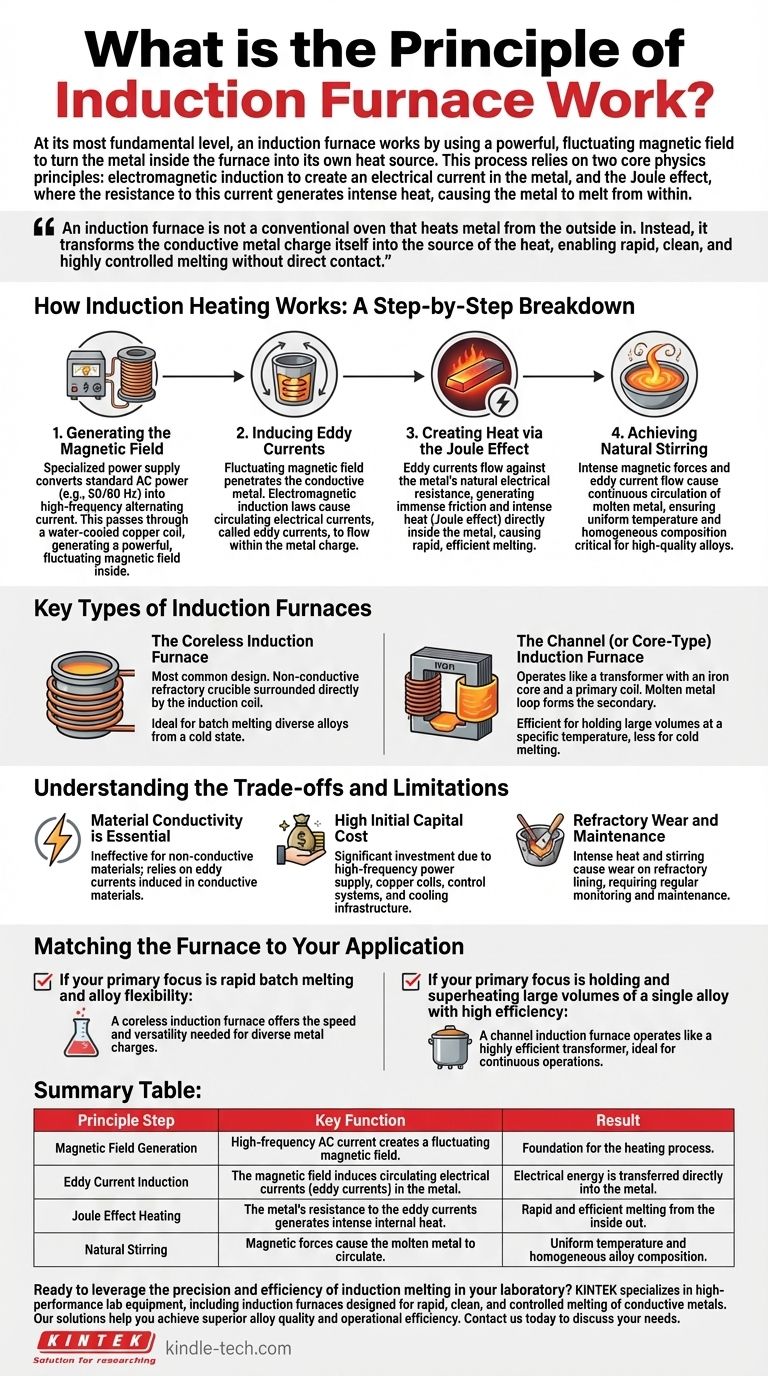

Cómo funciona el calentamiento por inducción: un desglose paso a paso

Para comprender verdaderamente el principio, es útil desglosar el proceso en sus etapas secuenciales, desde la fuente de alimentación hasta el producto fundido final.

1. Generación del campo magnético

Todo comienza con una fuente de alimentación especializada. Esta unidad convierte la energía de CA de frecuencia de red estándar (por ejemplo, 50/60 Hz) en una corriente alterna de mayor frecuencia.

Esta corriente de alta frecuencia se pasa luego a través de una bobina de cobre hueca, a menudo refrigerada por agua, que rodea el crisol que contiene el metal. El flujo de esta corriente genera un campo magnético potente y que cambia rápidamente dentro de la bobina.

2. Inducción de corrientes de Foucault

Este campo magnético fluctuante penetra el metal conductor colocado dentro del crisol. Según las leyes de la inducción electromagnética, el campo magnético cambiante induce corrientes eléctricas circulantes dentro del metal.

Estas corrientes inducidas se conocen como corrientes de Foucault. Fluyen en bucles cerrados dentro de la carga de metal, muy parecido a los remolinos en una corriente de agua.

3. Creación de calor mediante el efecto Joule

El metal en sí tiene una resistencia eléctrica natural. A medida que las potentes corrientes de Foucault se ven obligadas a fluir a través del metal contra esta resistencia, generan una inmensa fricción a nivel molecular.

Esta fricción se manifiesta como calor, un fenómeno conocido como efecto Joule. Debido a que el calor se genera directamente dentro del metal, el proceso de fusión es extremadamente rápido y eficiente.

4. Lograr una agitación natural

Un beneficio secundario significativo de este proceso es una acción de agitación inherente. Las intensas fuerzas magnéticas y el flujo de corrientes de Foucault hacen que el metal fundido circule continuamente.

Esta agitación natural asegura una temperatura altamente uniforme y una composición química homogénea en toda la masa fundida, lo cual es fundamental para producir aleaciones de alta calidad.

Tipos clave de hornos de inducción

Si bien el principio subyacente es el mismo, el diseño físico del horno puede variar significativamente según la aplicación.

El horno de inducción sin núcleo

Este es el diseño más común. Consiste en un crisol refractario no conductor rodeado directamente por la bobina de inducción.

Es muy versátil e ideal para fundir materiales desde un estado frío en lotes. Su flexibilidad permite la producción de muchos tipos diferentes de aleaciones.

El horno de inducción de canal (o tipo de núcleo)

Este diseño funciona mucho más como un transformador tradicional. Tiene un núcleo de hierro con una bobina de inducción primaria enrollada alrededor de él.

Un bucle de metal fundido forma el componente secundario. El calor se genera dentro de este bucle y circula hacia un baño de metal más grande. Estos hornos son excepcionalmente eficientes para mantener grandes volúmenes de metal fundido a una temperatura específica, pero menos adecuados para la fusión en frío.

Comprender las ventajas y limitaciones

El método de inducción ofrece ventajas increíbles, pero no está exento de requisitos y desafíos específicos.

La conductividad del material es esencial

Todo el principio depende de que el material sea eléctricamente conductor. El calentamiento por inducción es ineficaz para materiales no conductores como cerámicas o refractarios secos, ya que no se pueden inducir corrientes de Foucault en ellos.

Alto costo de capital inicial

Los componentes requeridos, incluida la fuente de alimentación de alta frecuencia, las bobinas de cobre, los sistemas de control y la infraestructura de enfriamiento, hacen de los hornos de inducción una inversión de capital significativa en comparación con algunos hornos tradicionales de combustible.

Desgaste y mantenimiento del refractario

El calor intenso y la acción de agitación constante del metal fundido pueden provocar el desgaste del revestimiento refractario del crisol. Esto requiere un monitoreo y mantenimiento regulares para garantizar la integridad y seguridad del horno.

Adaptación del horno a su aplicación

La elección entre los tipos de hornos de inducción depende completamente del objetivo operativo.

- Si su enfoque principal es la fusión rápida por lotes y la flexibilidad de aleaciones: Un horno de inducción sin núcleo ofrece la velocidad y versatilidad necesarias para diversas cargas de metal.

- Si su enfoque principal es mantener y sobrecalentar grandes volúmenes de una sola aleación con alta eficiencia: Un horno de inducción de canal funciona como un transformador altamente eficiente, ideal para operaciones continuas.

Comprender este principio de generación de calor interno es clave para aprovechar la precisión, velocidad y eficiencia de la tecnología de inducción.

Tabla resumen:

| Paso del principio | Función clave | Resultado |

|---|---|---|

| Generación de campo magnético | La corriente alterna de alta frecuencia crea un campo magnético fluctuante. | Base para el proceso de calentamiento. |

| Inducción de corrientes de Foucault | El campo magnético induce corrientes eléctricas circulantes (corrientes de Foucault) en el metal. | La energía eléctrica se transfiere directamente al metal. |

| Calentamiento por efecto Joule | La resistencia del metal a las corrientes de Foucault genera un intenso calor interno. | Fusión rápida y eficiente de adentro hacia afuera. |

| Agitación natural | Las fuerzas magnéticas hacen que el metal fundido circule. | Temperatura uniforme y composición homogénea de la aleación. |

¿Listo para aprovechar la precisión y eficiencia de la fusión por inducción en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fusión rápida, limpia y controlada de metales conductores. Nuestras soluciones le ayudan a lograr una calidad de aleación superior y eficiencia operativa.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir cómo un horno de inducción puede transformar su flujo de trabajo de procesamiento de metales y satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra