En esencia, la deposición química de vapor (CVD) es un proceso que utiliza reacciones químicas para crear una película delgada de alto rendimiento en una superficie. El proceso implica colocar un sustrato en una cámara de reacción, introducir gases específicos llamados precursores y luego usar calor para desencadenar una reacción química en la superficie del sustrato, lo que deja un recubrimiento sólido.

El concepto fundamental a entender es que la CVD no es un proceso de recubrimiento físico como la pintura o el chapado. Es un proceso termoquímico donde un material sólido nuevo se sintetiza directamente sobre una superficie a partir de reactivos gaseosos.

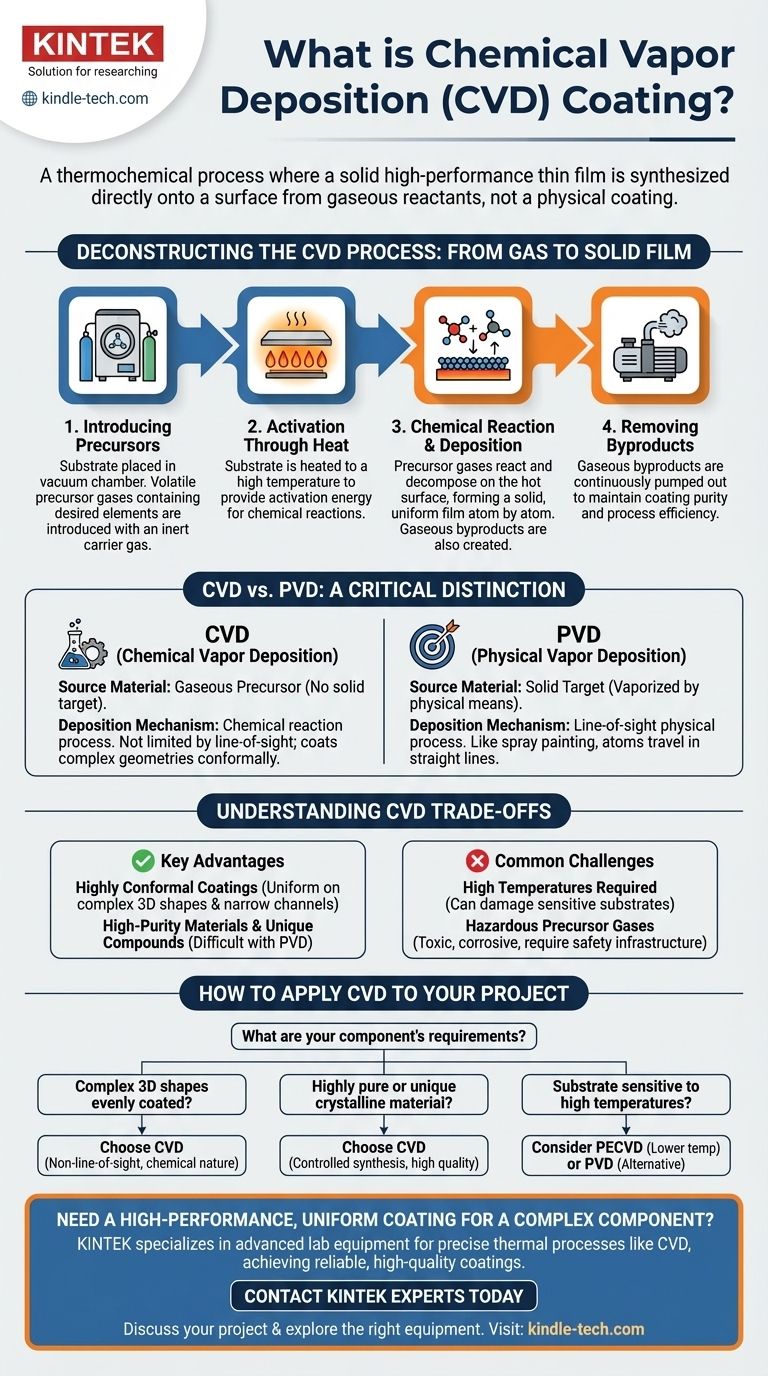

Deconstruyendo el proceso CVD

Para comprender verdaderamente la CVD, debemos ir más allá de una simple lista de pasos y examinar los principios en juego. Todo el proceso es una reacción química cuidadosamente controlada diseñada para construir una película capa por capa de átomos.

Paso 1: Introducción de los precursores

El proceso comienza colocando el objeto a recubrir, conocido como sustrato, dentro de una cámara de vacío.

Una vez sellado, se introduce una mezcla precisa de gases. Estos no son gases cualquiera; son precursores volátiles, que son compuestos elegidos específicamente porque contienen los elementos que queremos depositar.

También se utiliza un gas portador inerte para transportar los precursores y estabilizar el ambiente dentro de la cámara.

Paso 2: Activación por calor

El activador clave para el proceso CVD es la energía térmica. El sustrato se calienta a una temperatura específica, a menudo muy alta.

Este calor no está destinado a derretir nada. Su único propósito es proporcionar la energía de activación necesaria para que los gases precursores reaccionen y se descompongan cuando entran en contacto con la superficie caliente.

Paso 3: La reacción química y la deposición

Este es el corazón del proceso. A medida que los gases precursores fluyen sobre el sustrato calentado, la energía térmica hace que se descompongan en una reacción química controlada.

Los átomos deseados del gas precursor se unen a la superficie del sustrato, comenzando a formar una película delgada y uniforme. Los otros elementos del gas precursor forman nuevos compuestos gaseosos llamados subproductos.

Esto ocurre en toda la superficie del sustrato, lo que permite a la CVD recubrir formas complejas con una uniformidad excepcional.

Paso 4: Eliminación de los subproductos

A medida que la película sólida se acumula en el sustrato, los subproductos gaseosos de la reacción deben eliminarse.

Un sistema de vacío bombea continuamente estos subproductos volátiles fuera de la cámara. Esto evita que contaminen la película y asegura que la reacción de deposición pueda continuar de manera eficiente.

Una distinción crítica: CVD vs. PVD

Es común confundir la deposición química de vapor (CVD) con la deposición física de vapor (PVD), pero operan con principios fundamentalmente diferentes.

El material de origen

En PVD, el material de recubrimiento comienza como un objetivo sólido. Este sólido se vaporiza luego en un gas utilizando medios físicos como la pulverización catódica o la evaporación.

En CVD, el material de recubrimiento comienza como un precursor gaseoso. No hay un objetivo sólido que se vaporice dentro de la cámara.

El mecanismo de deposición

La PVD es en gran medida un proceso físico de línea de visión, muy parecido a la pintura en aerosol. Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato.

La CVD es un proceso de reacción química. Debido a que se basa en gases que reaccionan en una superficie caliente, no está limitada por la línea de visión y puede recubrir de forma conforme geometrías muy complejas e intrincadas.

Comprendiendo las ventajas y desventajas de la CVD

Ningún proceso es perfecto para cada aplicación. Comprender las ventajas y desafíos de la CVD es fundamental para tomar una decisión informada.

Ventajas clave

La principal ventaja de la CVD es su capacidad para producir recubrimientos altamente conformes. Puede recubrir uniformemente el interior de canales largos y estrechos y estructuras 3D complejas donde un proceso físico fallaría.

La CVD también permite la creación de materiales de muy alta pureza y compuestos únicos que serían difíciles de producir como un objetivo sólido para PVD.

Desafíos comunes

El mayor desafío suele ser la alta temperatura requerida. Estas temperaturas pueden dañar o alterar ciertos materiales del sustrato, limitando el rango de aplicaciones.

Además, los gases precursores utilizados pueden ser altamente tóxicos, corrosivos o costosos, lo que requiere una inversión significativa en infraestructura de seguridad y manejo.

Cómo aplicar esto a su proyecto

La elección de la tecnología de recubrimiento adecuada depende completamente de los requisitos de su componente y su función prevista.

- Si su objetivo principal es recubrir formas 3D complejas de manera uniforme: La CVD suele ser la opción superior debido a su naturaleza basada en reacciones químicas y no de línea de visión.

- Si necesita depositar un material cristalino altamente puro o único: La síntesis controlada posible con CVD permite una calidad y composición de material excepcionales.

- Si su sustrato es sensible a altas temperaturas: Debe investigar variantes de CVD de baja temperatura (como PECVD) o considerar la PVD como una alternativa más adecuada.

Comprender el mecanismo fundamental de cómo se forma un recubrimiento es clave para seleccionar el proceso adecuado para su objetivo específico.

Tabla resumen:

| Paso del proceso CVD | Acción clave | Propósito |

|---|---|---|

| 1. Introducción del precursor | Introducir gases específicos en una cámara de vacío | Proporcionar los elementos químicos para el recubrimiento |

| 2. Activación térmica | Calentar el sustrato a alta temperatura | Suministrar energía para que ocurra la reacción química |

| 3. Reacción y deposición | Los precursores reaccionan en la superficie caliente del sustrato | Forma una película delgada sólida y uniforme átomo por átomo |

| 4. Eliminación de subproductos | Bombear los subproductos gaseosos fuera de la cámara | Mantiene la pureza del recubrimiento y la eficiencia del proceso |

¿Necesita un recubrimiento uniforme y de alto rendimiento para un componente complejo?

El proceso CVD sobresale en el recubrimiento de geometrías 3D intrincadas con una conformidad y pureza de material excepcionales. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos térmicos precisos como la CVD. Nuestras soluciones ayudan a laboratorios y fabricantes a lograr recubrimientos confiables y de alta calidad para I+D y producción.

Contacte a nuestros expertos hoy para discutir cómo la CVD puede mejorar su proyecto y explorar el equipo adecuado para su aplicación específica.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes