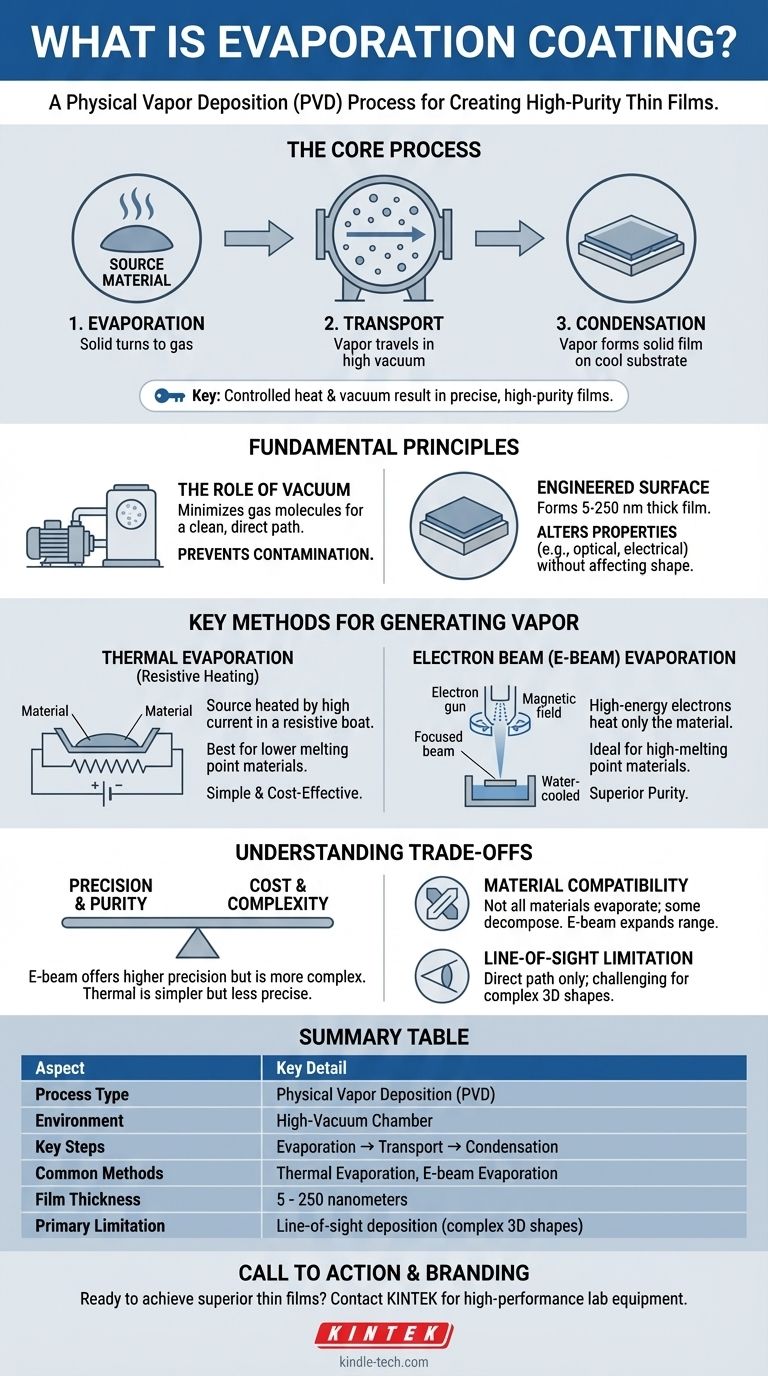

En esencia, el recubrimiento por evaporación es un proceso en el que un material fuente se calienta en una cámara de alto vacío hasta que se vaporiza. Este vapor viaja a través del vacío y se condensa en un objeto objetivo más frío, conocido como sustrato, formando una película excepcionalmente delgada y uniforme.

El desafío central del recubrimiento por evaporación no es simplemente convertir un sólido en gas. Se trata de controlar con precisión el calor y un entorno de vacío para transportar material vaporizado a un sustrato, lo que da como resultado una película de alta pureza con propiedades específicas e ingenierizadas.

Los principios fundamentales del recubrimiento por evaporación

Todo el proceso, una forma de deposición física de vapor (PVD), se puede desglosar en una secuencia distinta de eventos que aprovecha la física básica dentro de un entorno altamente controlado.

La secuencia de tres pasos

Primero, se aplica energía a un material fuente, lo que hace que se evapore (o sublime) a un estado gaseoso. Segundo, estas partículas vaporizadas se transportan a través de la cámara de vacío. Finalmente, al llegar al sustrato más frío, el vapor se condensa de nuevo en un sólido, formando la película delgada deseada.

El papel crítico del vacío

Este proceso ocurre en un entorno de alto vacío por dos razones críticas. El vacío minimiza el número de moléculas de gas ambiente, lo que evita que el material vaporizado colisione con ellas. Esto asegura una trayectoria limpia y directa de "línea de visión" hacia el sustrato, lo que resulta en una película de muy alta pureza.

El resultado: una superficie diseñada

El recubrimiento resultante suele tener un espesor de entre 5 y 250 nanómetros. Está diseñado para alterar las propiedades superficiales del sustrato, como sus características ópticas, eléctricas o de resistencia al desgaste, sin afectar la forma fundamental o la precisión dimensional del objeto.

Métodos clave para generar vapor

El método utilizado para calentar y evaporar el material fuente es un factor determinante en el proceso, influyendo en la precisión, pureza y costo del recubrimiento.

Evaporación térmica (calentamiento resistivo)

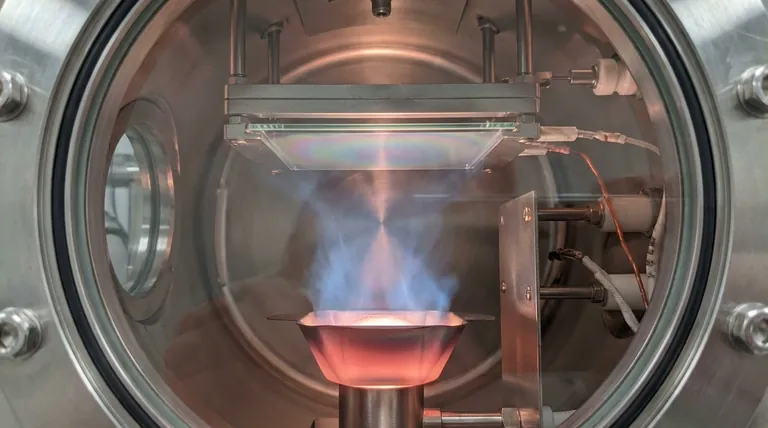

En este método, el material fuente se coloca en un pequeño recipiente, o "barco", hecho de un material resistivo como el tungsteno. Se hace pasar una alta corriente eléctrica a través del barco, calentándolo y haciendo que el material fuente en su interior se evapore.

Evaporación por haz de electrones (E-beam)

La evaporación por haz de electrones utiliza un haz de electrones de alta energía, guiado por campos magnéticos, para calentar el material fuente. El material se mantiene en un crisol de cobre refrigerado por agua, y el haz de electrones enfocado entrega calor intenso y localizado para fundir y vaporizar solo el material, no el recipiente.

Esto permite la deposición de materiales con puntos de fusión muy altos y da como resultado películas con una pureza excepcionalmente alta, ya que se elimina la contaminación del elemento calefactor.

Comprendiendo las ventajas y desventajas

Aunque potente, el recubrimiento por evaporación tiene limitaciones inherentes que deben considerarse para cualquier aplicación práctica. Comprenderlas es clave para un resultado exitoso.

Precisión vs. Costo

Los métodos más avanzados, como la evaporación por haz de electrones, ofrecen un control superior sobre las tasas de deposición y la pureza de la película. Sin embargo, esto conlleva una complejidad y un costo de equipo significativamente mayores en comparación con los sistemas de evaporación térmica más simples.

Compatibilidad de materiales

No todos los materiales pueden depositarse eficazmente mediante evaporación. Algunos compuestos pueden descomponerse al calentarse en lugar de evaporarse limpiamente. La evaporación por haz de electrones amplía el rango de posibilidades para incluir metales refractarios y cerámicas, pero la elección del material sigue siendo una restricción crítica.

Limitación de línea de visión

La evaporación es un proceso de línea de visión. El vapor viaja en línea recta desde la fuente hasta el sustrato. Esto dificulta lograr un recubrimiento uniforme en objetos complejos tridimensionales con superficies ocultas o ángulos pronunciados.

Tomando la decisión correcta para su objetivo

El enfoque óptimo depende completamente de los requisitos de su proyecto en cuanto a pureza, tipo de material y presupuesto.

- Si su enfoque principal es la rentabilidad para recubrimientos simples: La evaporación térmica suele ser la solución más directa y económica para materiales con puntos de fusión más bajos.

- Si su enfoque principal es la alta pureza y la deposición de materiales refractarios: La evaporación por haz de electrones es el método superior, proporcionando la energía y el control necesarios para aplicaciones exigentes.

- Si su enfoque principal es la cobertura uniforme en formas complejas: Es posible que deba investigar métodos PVD alternativos como la pulverización catódica, ya que la naturaleza de línea de visión de la evaporación puede ser una limitación significativa.

Al comprender estos principios y ventajas y desventajas fundamentales, puede seleccionar la estrategia de recubrimiento precisa que se alinee con su objetivo técnico específico.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Entorno | Cámara de alto vacío |

| Pasos clave | Evaporación → Transporte → Condensación |

| Métodos comunes | Evaporación térmica, Evaporación por haz de electrones (E-beam) |

| Espesor típico de la película | 5 - 250 nanómetros |

| Limitación principal | Deposición por línea de visión (desafiante para formas 3D complejas) |

¿Listo para lograr películas delgadas superiores para su laboratorio? El sistema de recubrimiento por evaporación adecuado es fundamental para la calidad de su investigación o producción. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de evaporación térmica y por haz de electrones, diseñados para satisfacer las demandas precisas de su aplicación. Contacte a nuestros expertos hoy para discutir sus necesidades específicas y descubrir cómo nuestras soluciones pueden mejorar su proceso de recubrimiento, aumentar la pureza e impulsar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barquilla de Evaporación para Materia Orgánica

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Qué es la deposición térmica de vapor? Una guía sencilla para el recubrimiento de películas delgadas

- ¿Qué es el método de deposición física de vapor por haz de electrones? Una técnica de recubrimiento de alta pureza para aplicaciones exigentes

- ¿Cuál es la física de la evaporación por haz de electrones? Aprovechando la energía de precisión para películas delgadas superiores

- ¿Cuáles son las ventajas de la deposición por haz de electrones? Lograr películas delgadas de alta pureza y alto punto de fusión

- ¿Por qué se desarrolló la evaporación por haz de electrones (e-beam) para el procesamiento de películas delgadas? Desbloquee películas de alta pureza para aplicaciones avanzadas

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Cuál es la tasa de deposición de la evaporación térmica? Domine las variables clave para sus películas delgadas

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable