En esencia, la deposición de película es un proceso donde un material se convierte en vapor, se transporta y luego se condensa sobre una superficie, conocida como sustrato, para formar una capa extremadamente delgada. Toda esta secuencia se lleva a cabo en un entorno altamente controlado, generalmente un vacío, para garantizar la pureza y las propiedades deseadas de la película resultante.

El éxito de cualquier proceso de deposición de película no reside en un solo paso, sino en la ejecución meticulosa de una secuencia de múltiples etapas. Desde la preparación del sustrato hasta el control del entorno de deposición y la elección del mecanismo de transporte de material adecuado, cada fase es fundamental para lograr el espesor, la pureza y la estructura requeridos de la película final.

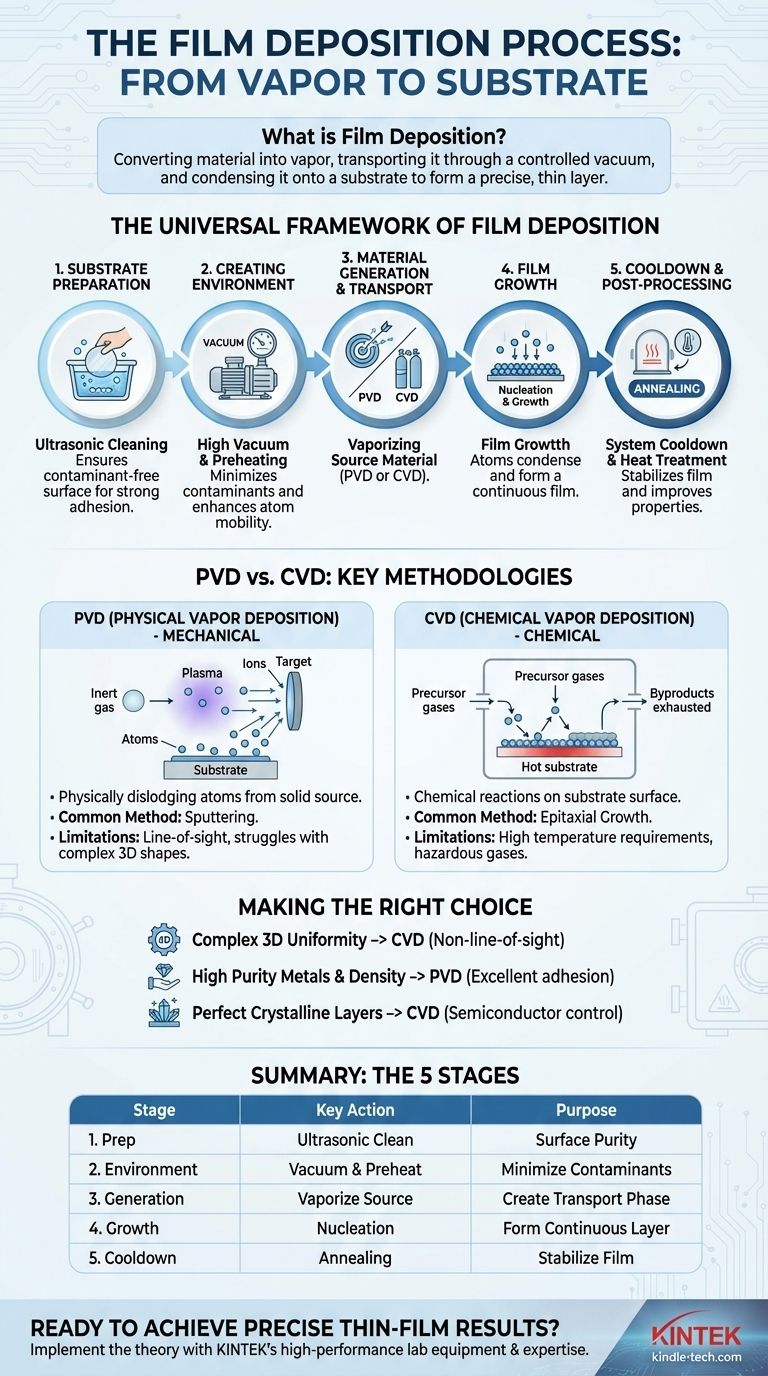

El Marco Universal de la Deposición de Películas

Casi todas las técnicas de deposición de película delgada, ya sean físicas o químicas, siguen un marco cronológico de cinco etapas similar. Comprender esta secuencia es esencial para diagnosticar problemas y optimizar los resultados.

Etapa 1: Preparación del Sustrato

Antes de que pueda comenzar la deposición, la superficie del sustrato debe estar impecablemente limpia. Cualquier contaminante comprometerá la adhesión y la pureza de la película.

Esta etapa generalmente implica limpieza ultrasónica en varios solventes para eliminar aceites y partículas. Luego, el sustrato limpio se fija de forma segura a un soporte dentro de la cámara de deposición.

Etapa 2: Creación del Entorno de Deposición

El proceso requiere un entorno altamente controlado, lo que generalmente significa crear un vacío.

La cámara se evacúa a un alto vacío para minimizar los gases de fondo y los contaminantes. Esta fase de "aumento" asegura que solo los materiales previstos formen parte del proceso. El sustrato también puede precalentarse para mejorar la movilidad de los átomos depositados, lo que conduce a una película más densa y uniforme.

Etapa 3: Generación y Transporte del Material

Este es el punto en el que el material fuente, o "objetivo", se convierte en una fase de vapor para que pueda viajar hasta el sustrato.

El método de generación es la principal distinción entre las diferentes familias de deposición. El material puede ser expulsado físicamente por bombardeo iónico (PVD) o sintetizado a partir de gases precursores (CVD).

Etapa 4: Crecimiento de la Película sobre el Sustrato

A medida que el material vaporizado llega al sustrato, se condensa y comienza a formar una película.

Esto implica que los átomos se adsorban en la superficie, se difundan para encontrar sitios de crecimiento estables y, finalmente, formen una capa continua a través de un proceso llamado nucleación y crecimiento.

Etapa 5: Enfriamiento del Sistema y Post-Procesamiento

Una vez alcanzado el espesor de película deseado, el proceso se detiene y el sistema comienza su fase de "descenso".

La cámara se devuelve cuidadosamente a la temperatura y presión ambiente. En algunos casos, la película puede someterse a un recocido—una forma de tratamiento térmico—para mejorar su estructura cristalina u otras propiedades.

Metodologías Clave de Deposición: PVD vs. CVD

Si bien el marco de cinco etapas es universal, los detalles de la Etapa 3 (generación y transporte) definen las dos categorías principales de deposición: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD): Un Enfoque Mecánico

PVD implica desplazar físicamente los átomos de un material fuente sólido y hacer que se depositen en el sustrato.

En el pulverizado catódico (sputtering), un método PVD común, la cámara se llena con un gas inerte como el argón. Este gas se energiza en un plasma, y sus iones se aceleran para golpear el objetivo fuente, expulsando físicamente los átomos, que luego viajan y recubren el sustrato.

Deposición Química de Vapor (CVD): Un Enfoque Químico

CVD construye una película a través de reacciones químicas que ocurren directamente en la superficie del sustrato.

Se introducen gases precursores volátiles en la cámara. En la superficie caliente del sustrato, estos gases se descomponen o reaccionan entre sí. Los productos no volátiles de esta reacción se depositan en la superficie, construyendo la película átomo por átomo, mientras que los subproductos gaseosos se agotan.

Comprender las Compensaciones

Ni PVD ni CVD son universalmente superiores; la elección depende completamente de la aplicación y las características deseadas de la película.

Limitaciones de PVD

PVD es típicamente un proceso de línea de visión. Esto significa que es excelente para recubrir superficies planas, pero tiene dificultades para recubrir uniformemente formas tridimensionales complejas con socavados o áreas ocultas.

Limitaciones de CVD

La naturaleza química de CVD a menudo requiere temperaturas de sustrato muy altas para impulsar las reacciones necesarias. Además, los gases precursores pueden ser altamente tóxicos, inflamables o corrosivos, lo que exige una infraestructura de seguridad significativa.

El Papel Crítico del Control

Ambos métodos requieren un control extremadamente preciso de los parámetros del proceso. Factores como la presión, la temperatura, el flujo de gas y los niveles de potencia deben regularse estrictamente, ya que incluso desviaciones menores pueden alterar drásticamente las propiedades de la película final.

Tomar la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación dictarán el método de deposición más apropiado.

- Si su enfoque principal es recubrir una pieza 3D compleja de manera uniforme: CVD es generalmente la opción superior debido a su naturaleza sin línea de visión, permitiendo que los gases precursores lleguen a todas las superficies.

- Si su enfoque principal es depositar un metal o aleación pura con alta densidad: Los métodos PVD como el pulverizado catódico son el estándar de la industria, conocidos por producir películas de alta pureza con excelente adhesión.

- Si su enfoque principal es cultivar capas cristalinas altamente perfectas para electrónica: CVD es la tecnología dominante en la industria de semiconductores por su capacidad para crear películas epitaxiales con un control excepcional.

En última instancia, dominar la deposición de películas proviene de comprender este marco fundamental y luego seleccionar el método específico cuyas compensaciones se alineen mejor con su objetivo final.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Preparación del Sustrato | Limpieza Ultrasónica y Montaje | Asegura una superficie libre de contaminantes para una fuerte adhesión de la película. |

| 2. Creación del Entorno | Bombeo de Vacío y Precalentamiento | Minimiza los contaminantes y prepara el sustrato para la deposición. |

| 3. Generación del Material | Vaporización de la Fuente (PVD/CVD) | Crea la fase de vapor del material para el transporte. |

| 4. Crecimiento de la Película | Nucleación y Condensación | Los átomos forman una capa continua y uniforme sobre el sustrato. |

| 5. Enfriamiento y Procesamiento | Recocido y Retorno a la Presión | Estabiliza la película y mejora sus propiedades finales. |

¿Listo para Lograr Resultados Precisos en Películas Delgadas?

Comprender la teoría es el primer paso; implementarla requiere el equipo y la experiencia adecuados. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para todas sus necesidades de deposición, ya sea que trabaje con PVD, CVD u otras técnicas avanzadas.

Proporcionamos las herramientas confiables y el soporte experto para ayudar a su laboratorio a:

- Garantizar el Control del Proceso: Lograr los parámetros precisos necesarios para películas consistentes y de alta calidad.

- Seleccionar el Método Correcto: Obtener orientación sobre si PVD o CVD es mejor para su material y aplicación específicos.

- Optimizar su Flujo de Trabajo: Desde la preparación del sustrato hasta el recocido final, optimice todo su proceso de deposición.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para los desafíos de película delgada de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es el método LPCVD? Logre una uniformidad de película delgada superior para microestructuras complejas

- ¿Qué es la tecnología de recubrimiento óptico de película delgada? Una guía para controlar la luz con precisión

- ¿Cuáles son las aplicaciones de la técnica CVD? Desde microchips hasta diamantes cultivados en laboratorio

- ¿Cuál es el proceso general de deposición química de vapor (CVD)? Domina el crecimiento de películas delgadas de alto rendimiento

- ¿Cómo funciona la deposición química de vapor? Una guía para el crecimiento de películas delgadas de alto rendimiento

- ¿Cuáles son las ventajas y el uso principal de los sistemas HFCVD? Domine la producción de películas de diamante con facilidad

- ¿Cuál es el proceso de deposición química de vapor térmica? Construya capas finas superiores capa por capa

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante