En esencia, la fabricación de pellets de biomasa es un proceso industrial de múltiples etapas que transforma material orgánico crudo de baja densidad en un combustible sólido uniforme, denso y rico en energía. El núcleo de esta transformación implica moler finamente la materia prima, controlar su contenido de humedad a un nivel preciso y luego forzarla a través de una matriz bajo presión y calor extremos. Este proceso activa los aglutinantes naturales dentro de la propia biomasa, creando un pellet estable y compacto.

La clave para entender la producción de pellets es darse cuenta de que no es solo un proceso mecánico, sino una transformación química y física. El éxito depende de controlar meticulosamente dos variables: el contenido de humedad y el tamaño de partícula, lo que permite que la lignina natural de la biomasa actúe como agente aglutinante.

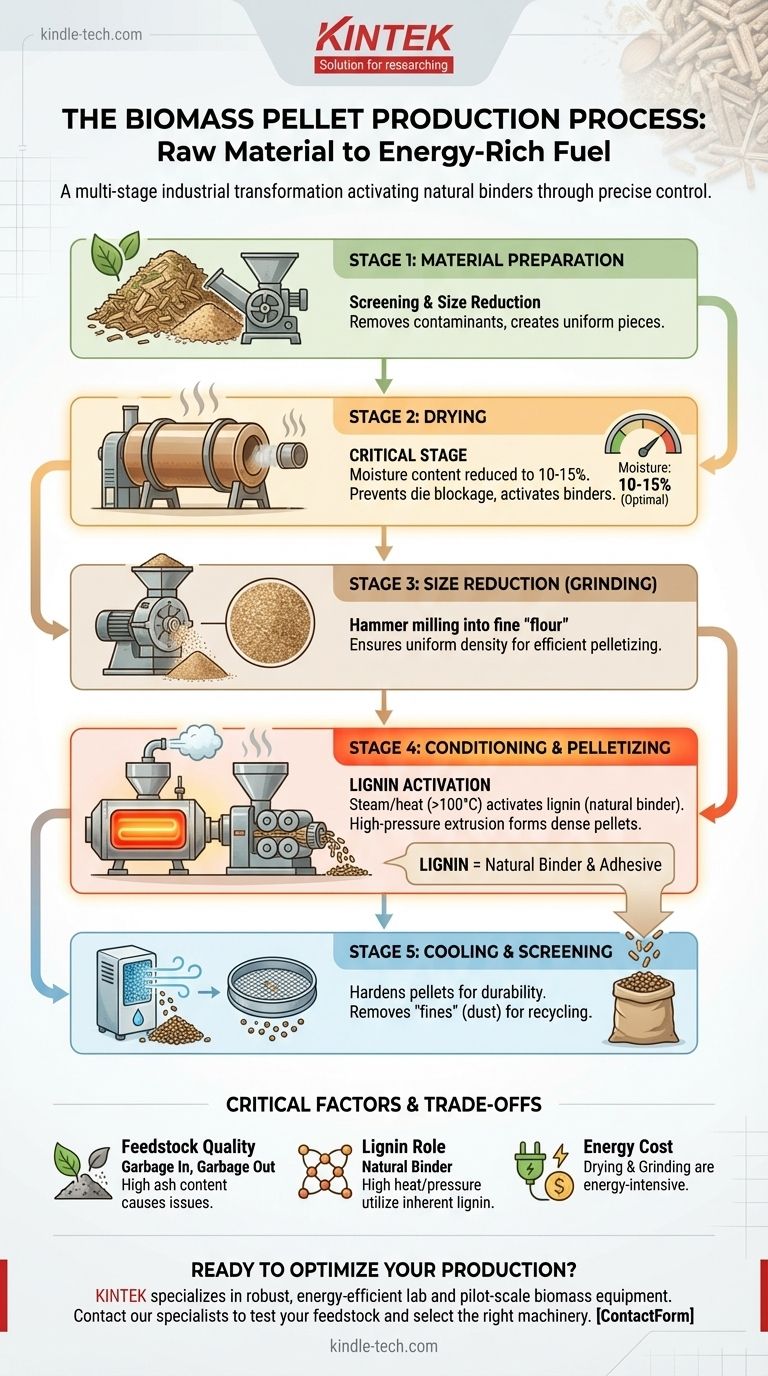

Las etapas principales de la producción de pellets

El viaje desde la biomasa cruda (como astillas de madera, aserrín o residuos agrícolas) hasta un pellet terminado sigue un camino claro y secuencial. Cada etapa está diseñada para preparar el material para la siguiente, asegurando un producto final de alta calidad.

Etapa 1: Preparación del material

Antes de que pueda comenzar cualquier procesamiento, la materia prima debe prepararse. Esto implica cribar contaminantes como rocas, metal y suciedad que podrían dañar la maquinaria.

Para materiales más grandes como troncos o restos de madera, se realiza una reducción de tamaño inicial utilizando una astilladora o trituradora. Esto crea piezas más manejables y de tamaño uniforme para la etapa de secado posterior.

Etapa 2: Secado

Esta es posiblemente la etapa más crítica y energéticamente intensiva. La biomasa cruda a menudo tiene un contenido de humedad del 40-60%, lo cual es demasiado alto para la peletización. El material se alimenta a grandes secadores industriales, típicamente secadores de tambor rotatorio, para reducir la humedad a un rango objetivo del 10-15%.

Si el material está demasiado húmedo, el agua se convertirá en vapor en la matriz de peletización, bloqueándola y deteniendo la producción. Si está demasiado seco, no habrá suficiente humedad para ayudar a activar los aglutinantes, lo que resultará en pellets quebradizos que se desmoronan.

Etapa 3: Reducción de tamaño (Molienda)

Una vez seca, la biomasa aún no es lo suficientemente fina para la peletización. Se pasa a través de un molino de martillos, que pulveriza el material hasta convertirlo en una "harina" o polvo fino y consistente.

Este tamaño de partícula uniforme y pequeño es esencial. Asegura que cada parte del material esté expuesta a la misma presión y calor en el molino de pellets, lo que lleva a un pellet denso y homogéneo.

Etapa 4: Acondicionamiento y peletización

El material finamente molido entra en un acondicionador, donde se inyecta vapor o agua caliente. Esto añade una pequeña cantidad de calor y humedad, haciendo que la biomasa sea más maleable y comenzando a activar la lignina, un polímero natural dentro de las paredes celulares de las plantas que actúa como pegamento.

Desde el acondicionador, el material caliente y húmedo se alimenta al molino de pellets. Aquí, los rodillos fuerzan el material a través de los orificios de una matriz de acero gruesa. La inmensa presión y fricción generan un calor intenso (a menudo más de 100 °C), que plastifica completamente la lignina y une las partículas en pellets densos y comprimidos.

Etapa 5: Enfriamiento y cribado

Los pellets salen de la matriz calientes, blandos y aún liberando vapor. Se transfieren inmediatamente a un enfriador, donde se les hace pasar aire ambiente. Este proceso es vital para enfriar y endurecer los pellets, haciéndolos duraderos para el transporte y almacenamiento.

Finalmente, los pellets enfriados se pasan por un tamiz para cribar cualquier partícula fina o polvo creado durante el proceso. Estos "finos" se reciclan típicamente de nuevo a la línea de producción para minimizar el desperdicio. Los pellets terminados y cribados están listos para ser embolsados o almacenados a granel.

Comprendiendo las compensaciones y los factores críticos

Simplemente tener la maquinaria adecuada no es suficiente. La calidad del pellet final y la eficiencia de la operación dependen de varios factores interconectados.

El papel crítico de la materia prima

El principio de "basura entra, basura sale" se aplica directamente a la producción de pellets. El tipo y la calidad de la biomasa cruda impactan significativamente el producto final y el proceso en sí.

Un alto contenido de cenizas en la materia prima (por suciedad o corteza) resultará en pellets con alto contenido de cenizas, lo que puede crear problemas de mantenimiento (escorias) en las calderas o estufas donde se queman.

La lignina es el aglutinante natural

Todo el proceso está diseñado para aprovechar la lignina natural presente en la madera y la mayoría de la materia vegetal. La alta presión y el calor hacen que la lignina se ablande y actúe como un adhesivo natural, uniendo las partículas de biomasa a medida que el pellet se enfría.

Aunque algunas materias primas con bajo contenido de lignina (como ciertas pajas agrícolas) pueden requerir la adición de aglutinantes externos, los pellets de madera de alta calidad dependen únicamente de esta propiedad intrínseca.

El consumo de energía es un costo importante

El secado y la molienda son procesos extremadamente intensivos en energía. El costo de operar los secadores, astilladoras y molinos de martillos constituye una parte significativa del costo total de producción.

Esto crea un importante incentivo operativo para obtener materia prima lo más seca y limpia posible para reducir la carga energética en el equipo de secado y preparación.

Tomando la decisión correcta para su objetivo

Comprender el proceso le permite priorizar en función de sus objetivos específicos, ya sea usted un productor, inversor o consumidor a gran escala.

- Si su objetivo principal es producir pellets de primera calidad: Concéntrese en obtener materia prima limpia y con bajo contenido de cenizas e invierta en sistemas precisos de control de humedad.

- Si su objetivo principal es minimizar los costos operativos: Asegure un suministro de materia prima con baja humedad para reducir drásticamente la energía consumida durante la fase de secado.

- Si su objetivo principal es lograr un alto rendimiento: Asegúrese de que su equipo de molienda y secado sea robusto y del tamaño correcto, ya que estas etapas son cuellos de botella comunes en la producción.

En última instancia, la producción de pellets de biomasa es un proceso refinado para transformar materia prima inconsistente en un producto energético consistente, valioso y estandarizado.

Tabla resumen:

| Etapa | Proceso clave | Propósito |

|---|---|---|

| 1. Preparación del material | Cribado y reducción de tamaño | Eliminar contaminantes y crear piezas uniformes para el secado. |

| 2. Secado | Reducir la humedad al 10-15% | Crítico para activar los aglutinantes naturales y prevenir el bloqueo de la matriz. |

| 3. Molienda | Molienda con martillos hasta obtener un polvo fino | Asegura una densidad uniforme y una formación eficiente de pellets. |

| 4. Peletización | Extrusión a alta presión a través de una matriz | El calor y la presión activan la lignina para unir las partículas en pellets sólidos. |

| 5. Enfriamiento y cribado | Endurecimiento y eliminación de polvo | Produce pellets duraderos y estables listos para el almacenamiento y transporte. |

¿Listo para optimizar su producción de pellets de biomasa?

Ya sea que su objetivo sea producir pellets de primera calidad, minimizar los costos operativos o lograr un alto rendimiento, el equipo adecuado es fundamental. KINTEK se especializa en equipos robustos y energéticamente eficientes a escala de laboratorio y piloto para el procesamiento de biomasa, desde secadores y molinos de martillos precisos hasta molinos de pellets confiables.

Permita que nuestros expertos le ayuden a probar su materia prima, optimizar su proceso y seleccionar la maquinaria adecuada para crear un producto energético consistente y de alto valor.

Contacte hoy mismo a nuestros especialistas en biomasa para discutir su proyecto y descubrir cómo KINTEK puede impulsar su éxito.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza

- ¿En qué principio se basa el molino de bolas? Impacto y Atrito para una molienda eficiente

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía

- ¿Por qué se requiere un frasco de molino de bolas revestido de Y-ZrO2 para la síntesis de Na3PS4? Garantizando la pureza en electrolitos de sulfuro