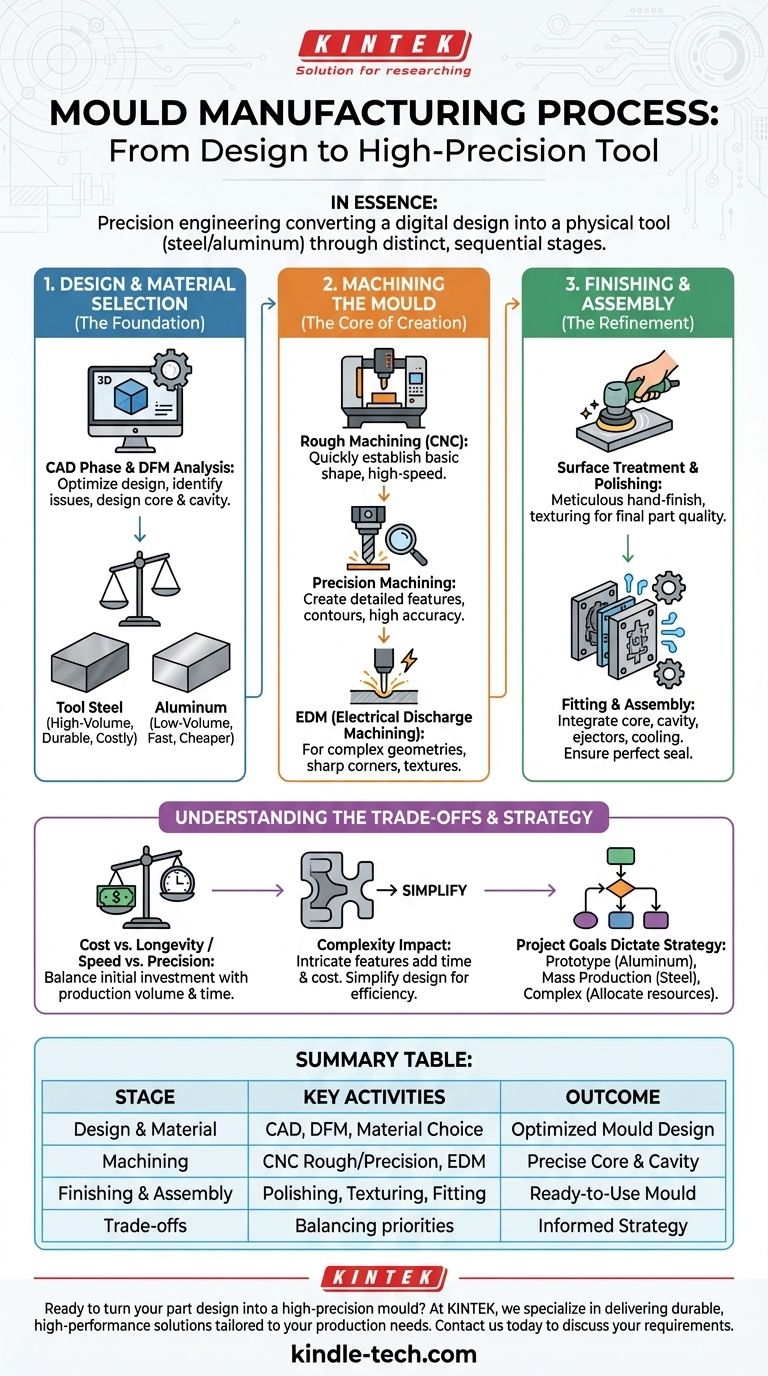

En esencia, la fabricación de un molde es un proceso de ingeniería de precisión que traduce el diseño digital de una pieza en una herramienta física, típicamente de acero o aluminio. Implica varias etapas distintas, comenzando con el diseño asistido por computadora (CAD), seguido del mecanizado preciso del núcleo y la cavidad del molde, y concluyendo con un meticuloso acabado, pulido y ensamblaje para asegurar que las piezas de plástico finales cumplan con las especificaciones exactas.

La calidad, el costo y la velocidad de su producción final se determinan mucho antes de que se moldee la primera pieza. Comprender el proceso de fabricación de moldes no es solo una curiosidad técnica; es la clave para tomar decisiones estratégicas sobre el diseño y el presupuesto de su producto.

La base: Diseño y selección de materiales

El proceso de fabricación de moldes comienza en una computadora, no en la fábrica. Esta fase digital inicial es posiblemente la más crítica, ya que las decisiones tomadas aquí tienen efectos en cascada en todo el proyecto.

De la pieza al molde: La fase CAD

Primero, se analiza un modelo 3D de la pieza final para la Fabricabilidad (DFM). Este análisis identifica posibles problemas como esquinas internas afiladas, ángulos de desmoldeo insuficientes para la eyección de la pieza o paredes demasiado delgadas.

Una vez optimizado el diseño de la pieza, los ingenieros diseñan el molde en sí. Esto implica crear las dos mitades primarias —el núcleo (el lado "macho") y la cavidad (el lado "hembra")— que formarán la forma de la pieza. Este diseño también incluye subsistemas cruciales como el sistema de colada que entrega el plástico y los canales de enfriamiento que controlan la temperatura.

Elegir el metal adecuado: Acero vs. Aluminio

La elección del material para el molde es una decisión fundamental basada en el volumen de producción y el presupuesto.

El acero para herramientas es el estándar para la producción de alto volumen. Es extremadamente duradero y resistente a las altas presiones y temperaturas del moldeo por inyección, capaz de producir millones de piezas. Sin embargo, es más duro y requiere más tiempo para mecanizar, lo que lo hace más caro inicialmente.

El aluminio se utiliza a menudo para prototipos y producciones de bajo volumen. Es más blando y mucho más rápido de mecanizar, lo que reduce significativamente el costo inicial y el tiempo de entrega del molde. Su menor durabilidad significa que solo puede producir miles, no millones, de piezas.

El núcleo de la creación: Mecanizado del molde

Con el diseño completo y el material seleccionado, el bloque de metal en bruto se transforma en una herramienta de precisión. Este es un proceso sustractivo, donde el material se elimina cuidadosamente para crear la forma final.

Mecanizado basto: Dando forma al bloque

El proceso comienza con el mecanizado de control numérico computarizado (CNC). Una fresadora CNC grande corta grandes volúmenes de metal del bloque, estableciendo rápidamente la forma básica del núcleo y la cavidad del molde. Este es un paso de alta velocidad pero de menor precisión, centrado en la eliminación de material a granel.

Mecanizado de precisión: Creando los detalles

Después del corte basto, el molde se somete a un mecanizado CNC más fino y de mayor precisión. Utilizando herramientas de corte más pequeñas y velocidades más lentas, la máquina crea las características detalladas, los contornos y las dimensiones finales de la geometría de la pieza con una precisión excepcional.

Mecanizado por descarga eléctrica (EDM): Para geometrías complejas

Para características que son imposibles de crear con una herramienta de corte tradicional —como esquinas internas afiladas, nervaduras profundas y estrechas, o texturas complejas— se utiliza el Mecanizado por Descarga Eléctrica (EDM). Este proceso utiliza un electrodo de forma precisa y chispas eléctricas para erosionar el metal, logrando formas intrincadas que el fresado no puede.

Refinamiento y ensamblaje: Los toques finales

Un molde mecanizado aún no está listo para la producción. Requiere un cuidadoso acabado manual y ensamblaje para funcionar correctamente.

Tratamiento de superficie y pulido

Las superficies del molde que forman la pieza se pulen meticulosamente a mano o con equipos especializados. El nivel de pulido —desde un acabado mate hasta un brillo similar al espejo— se traduce directamente en el acabado superficial de la pieza de plástico final. También se pueden grabar texturas en la superficie en esta etapa.

Ajuste y ensamblaje

Finalmente, se ensamblan todos los componentes del molde: el núcleo, la cavidad, los pasadores eyectores (que empujan la pieza hacia afuera), los deslizadores (para características como socavados) y el sistema de enfriamiento. Las dos mitades se ajustan cuidadosamente para asegurar un sellado perfecto, evitando que el plástico se escape (un defecto conocido como "rebaba"). El molde ensamblado se prueba luego para confirmar su preparación para la producción.

Comprendiendo las compensaciones

Elegir una estrategia de fabricación de moldes implica equilibrar prioridades contrapuestas. Una decisión informada requiere comprender estas compensaciones.

Costo vs. Longevidad

Un molde de aluminio ofrece una baja inversión inicial y un rápido tiempo de respuesta, pero se desgastará relativamente rápido. Un molde de acero endurecido cuesta significativamente más y tarda más en fabricarse, pero representa un menor costo por pieza en una producción de alto volumen.

Velocidad vs. Precisión

Apresurar el análisis DFM o el proceso de mecanizado para ahorrar tiempo a menudo conduce a un molde defectuoso. Esto puede resultar en piezas defectuosas, costosos retrabajos del molde y retrasos significativos en la producción, anulando cualquier ahorro de tiempo inicial.

El impacto de la complejidad

Cada característica compleja en el diseño de su pieza —como socavados que requieren deslizadores, texturas finas que requieren EDM o tolerancias extremadamente ajustadas— añade un tiempo y un costo significativos al proceso de fabricación del molde. Simplificar un diseño es la forma más efectiva de reducir el costo del molde.

Tomando la decisión correcta para su proyecto

Los objetivos de su proyecto deben dictar su estrategia de fabricación de moldes. Utilice estas pautas para alinear su enfoque con sus necesidades.

- Si su enfoque principal es el prototipado rápido o la producción de bajo volumen: Opte por un molde de aluminio para minimizar el costo inicial y el tiempo de entrega.

- Si su enfoque principal es la producción en masa (más de 100,000 unidades): Invierta en un molde de acero P20 o H13 endurecido para una máxima durabilidad y rentabilidad a largo plazo.

- Si su pieza tiene geometrías o texturas complejas: Asigne presupuesto y tiempo adicionales para procesos avanzados como EDM y priorice una revisión exhaustiva de Diseño para la Fabricabilidad desde el principio.

Al ver el molde no como una simple herramienta, sino como un activo de fabricación a largo plazo, puede tomar decisiones más inteligentes que aseguren un lanzamiento exitoso del producto.

Tabla resumen:

| Etapa | Actividades clave | Resultado |

|---|---|---|

| Diseño y selección de materiales | CAD, análisis DFM, elección de acero vs. aluminio | Diseño de molde optimizado para volumen de producción |

| Mecanizado | Desbaste CNC, mecanizado de precisión, EDM para características complejas | Formas precisas de núcleo y cavidad |

| Acabado y ensamblaje | Pulido, texturizado, ajuste de pasadores eyectores y sistema de enfriamiento | Molde listo para usar para moldeo por inyección |

| Compensaciones | Costo vs. longevidad, velocidad vs. precisión, impacto de la complejidad | Estrategia informada para el éxito del proyecto |

¿Listo para convertir el diseño de su pieza en un molde de alta precisión?

En KINTEK, nos especializamos en la entrega de equipos de laboratorio y consumibles duraderos y de alto rendimiento adaptados a sus necesidades de producción. Ya sea que requiera un molde de aluminio para prototipos rápidos o un molde de acero de alto volumen para producción en masa, nuestra experiencia garantiza que su proyecto esté diseñado para la eficiencia, la precisión y el valor a largo plazo.

Contáctenos hoy para discutir sus requisitos de fabricación de moldes y permita que KINTEK le ayude a dar vida a su producto con precisión y fiabilidad.

Guía Visual

Productos relacionados

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado de Polígonos para Laboratorio

- Anillo de Matriz para Prensas Rotativas de Tabletas Multi-Punzón para Moldes Ovalados y Cuadrados Giratorios

- Molde especial para prensa de calor para uso en laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

La gente también pregunta

- Qué papel juega un molde de acero inoxidable durante el prensado en caliente de Li6PS5Cl? Lograr una densificación precisa en estado sólido

- ¿Cuál es el proceso de moldeo en molde cerámico? Logre fundición de precisión para piezas complejas

- ¿Cuáles son las funciones principales de un molde de grafito recubierto de nitruro de boro (BN)? Optimizar la calidad de sinterización

- ¿Cómo moldear por compresión? Una guía para crear piezas grandes de alta resistencia

- ¿Qué papel juegan los indentadores o troqueles de grafito en el sinterizado de Tungsteno-Titanio? Eficiencia del prensado en caliente al vacío

- ¿Qué es el mantenimiento preventivo de moldes? Pase de averías costosas a un rendimiento predecible

- ¿Cómo usar un molde de prensa? Domina el arte de las formas cerámicas consistentes

- ¿Por qué son necesarios moldes de prueba especializados para las pruebas de ASSB? Domine el rendimiento de retención de presión