En esencia, la Deposición Física de Vapor (PVD) es un proceso de recubrimiento al vacío que transforma un material sólido en un vapor, el cual luego se deposita átomo por átomo sobre un objeto objetivo. Esto crea una película delgada, altamente duradera y de alto rendimiento. Todo el proceso tiene lugar dentro de una cámara de alto vacío para asegurar la pureza y calidad del recubrimiento final.

El PVD no debe entenderse como una simple aplicación de recubrimiento, sino como la construcción de una superficie completamente nueva. Es un proceso altamente controlado, a nivel atómico, diseñado para construir una película delgada con propiedades a menudo superiores al material subyacente.

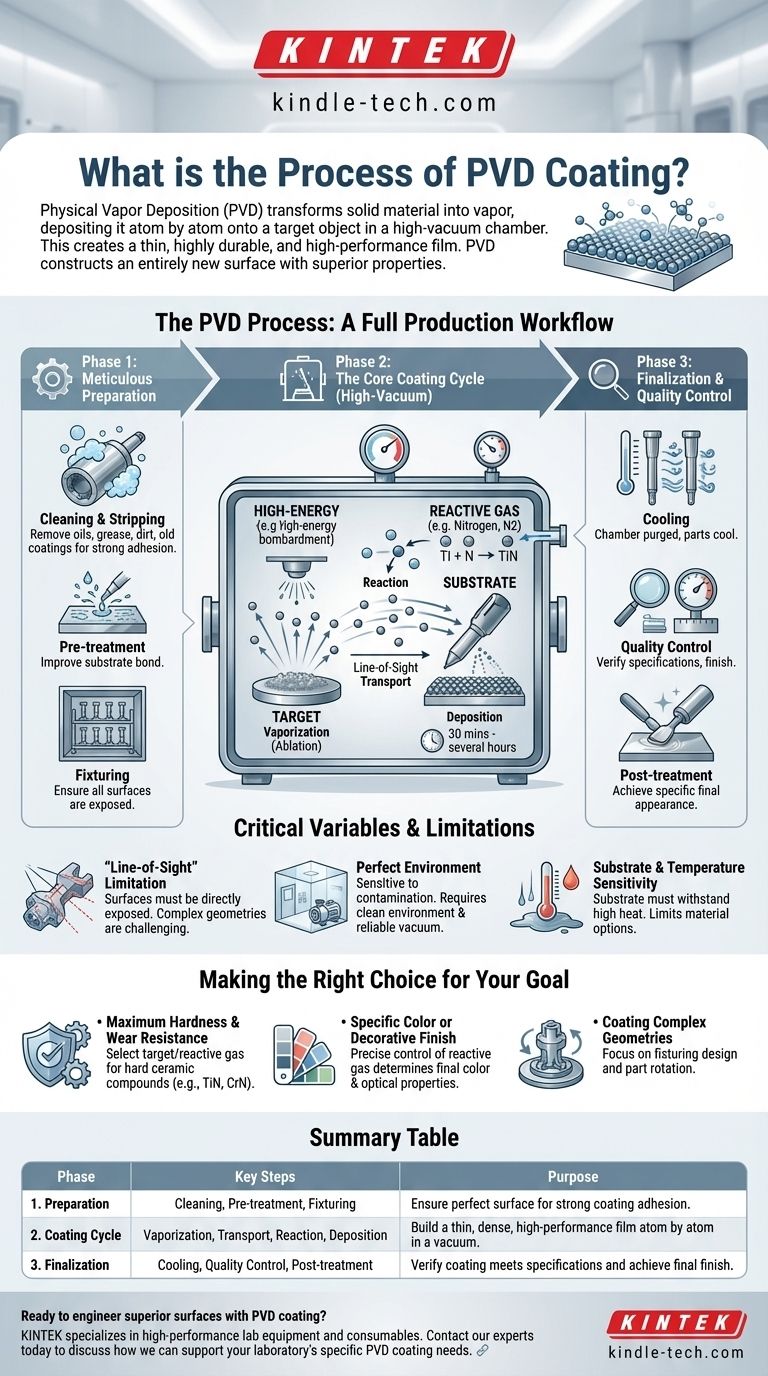

El proceso PVD: un flujo de trabajo de producción completo

Ver el proceso PVD simplemente como el momento de la deposición es un error común. En la práctica, es un flujo de trabajo de múltiples etapas donde cada paso es crítico para lograr un recubrimiento de alta calidad y bien adherido.

Fase 1: Preparación meticulosa

Antes de que una pieza entre en la cámara PVD, debe estar perfectamente preparada. Cualquier fallo en esta fase casi con certeza conducirá a un fallo del propio recubrimiento.

El primer paso es la limpieza y el desengrase. El sustrato (la pieza a recubrir) debe estar absolutamente libre de aceites, grasas, suciedad o cualquier recubrimiento anterior. Este es un paso fundamental para asegurar una fuerte adhesión.

Luego viene el pretratamiento. Dependiendo del material del sustrato, esto puede implicar grabado químico u otras modificaciones de la superficie diseñadas para mejorar la unión entre el sustrato y el recubrimiento PVD.

Finalmente, las piezas se colocan en accesorios o bastidores especializados. Esta fijación es crucial para asegurar que todas las superficies necesarias estén expuestas al vapor de recubrimiento durante el proceso.

Fase 2: El ciclo de recubrimiento central

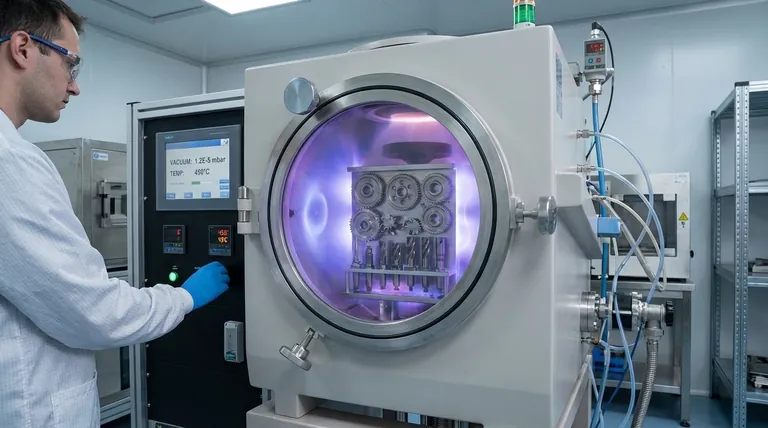

Este es el corazón del proceso PVD, que ocurre completamente dentro de una cámara sellada de alto vacío. El vacío es esencial porque elimina las partículas atmosféricas que podrían reaccionar o contaminar el recubrimiento.

El ciclo consta de cuatro etapas físicas distintas:

-

Vaporización (Ablación): Un material fuente sólido, conocido como blanco, se convierte en vapor. Los materiales blancos comunes incluyen titanio, circonio o cromo. Esto se logra típicamente mediante bombardeo de alta energía, utilizando métodos como la pulverización catódica (con iones) o la descarga de arco catódico.

-

Transporte: Los átomos vaporizados viajan desde el blanco hacia el sustrato dentro de la cámara de vacío. Este viaje es típicamente en una trayectoria de "línea de visión".

-

Reacción: Para muchas aplicaciones, se introduce con precisión un gas reactivo específico (como nitrógeno o un gas que contenga carbono) en la cámara. Los átomos de metal vaporizados reaccionan con este gas en pleno vuelo para formar un nuevo compuesto, que determina las propiedades finales del recubrimiento, como la dureza y el color. Por ejemplo, el titanio reacciona con el nitrógeno para formar nitruro de titanio (TiN).

-

Deposición: El vapor de metal o compuesto metálico llega al sustrato y se condensa, formando una película delgada, densa y fuertemente adherida. Esta deposición ocurre átomo por átomo, construyendo la capa con una uniformidad y pureza excepcionales. Todo el proceso dentro de la cámara puede durar desde 30 minutos hasta varias horas.

Fase 3: Finalización y control de calidad

Una vez completada la deposición, se permite que las piezas se enfríen. La cámara se purga con un gas inerte para eliminar cualquier vapor reactivo residual antes de volver a la presión atmosférica.

Se realiza un control de calidad final. Esto incluye una inspección visual para asegurar que cada superficie esté terminada correctamente y, a menudo, mediciones de espesor para verificar que el recubrimiento cumple con las especificaciones precisas.

Algunas aplicaciones también pueden requerir un postratamiento, como el pulido, para lograr una apariencia o textura final específica.

Comprensión de las variables críticas y las limitaciones

Aunque potente, el proceso PVD no está exento de desafíos operativos y compensaciones inherentes. Comprenderlos es clave para su aplicación exitosa.

La limitación de la "línea de visión"

Debido a que el material vaporizado viaja en línea recta, el PVD es un proceso de línea de visión. Las superficies que no están directamente expuestas a la fuente objetivo no se recubrirán eficazmente. Esto hace que el recubrimiento de geometrías internas complejas sea un desafío y requiere una rotación y fijación sofisticadas de las piezas para asegurar una cobertura uniforme.

La necesidad de un entorno perfecto

El proceso es extremadamente sensible a la contaminación. Una partícula microscópica de polvo o una pequeña fuga de vacío pueden comprometer la integridad de un lote completo. Esto exige un entorno de producción meticulosamente limpio y equipos de vacío altamente fiables.

Sensibilidad del sustrato y la temperatura

El proceso PVD genera un calor significativo dentro de la cámara. El material del sustrato debe ser capaz de soportar estas temperaturas sin deformarse, fundirse o ver alteradas negativamente sus propias propiedades. Esto limita los tipos de materiales que pueden recubrirse eficazmente.

Tomar la decisión correcta para su objetivo

Seleccionar los parámetros PVD correctos consiste en hacer coincidir el proceso con el resultado deseado.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: La clave es la selección del material objetivo y el gas reactivo para crear compuestos cerámicos duros como el nitruro de titanio (TiN) o el nitruro de cromo (CrN).

- Si su objetivo principal es un color específico o un acabado decorativo: El control preciso de la mezcla de gases reactivos es la variable más crítica, ya que determina directamente el color final y las propiedades ópticas de la película.

- Si su objetivo principal es recubrir geometrías complejas: El diseño de la fijación y la rotación y el movimiento de la pieza dentro de la cámara son más importantes que cualquier otro factor individual.

En última instancia, comprender el proceso PVD es el primer paso para aprovechar su poder para diseñar superficies superiores.

Tabla resumen:

| Fase | Pasos clave | Propósito |

|---|---|---|

| 1. Preparación | Limpieza, Pretratamiento, Fijación | Asegurar una superficie perfecta para una fuerte adhesión del recubrimiento |

| 2. Ciclo de recubrimiento | Vaporización, Transporte, Reacción, Deposición | Construir una película delgada, densa y de alto rendimiento átomo por átomo en vacío |

| 3. Finalización | Enfriamiento, Control de calidad, Postratamiento | Verificar que el recubrimiento cumple las especificaciones y lograr el acabado final |

¿Listo para diseñar superficies superiores con recubrimiento PVD?

KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, incluyendo soluciones para procesos de recubrimiento avanzados. Ya sea que necesite mejorar la resistencia al desgaste, lograr acabados decorativos específicos o recubrir geometrías complejas, nuestra experiencia puede ayudarle a alcanzar sus objetivos.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar las necesidades específicas de recubrimiento PVD de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación