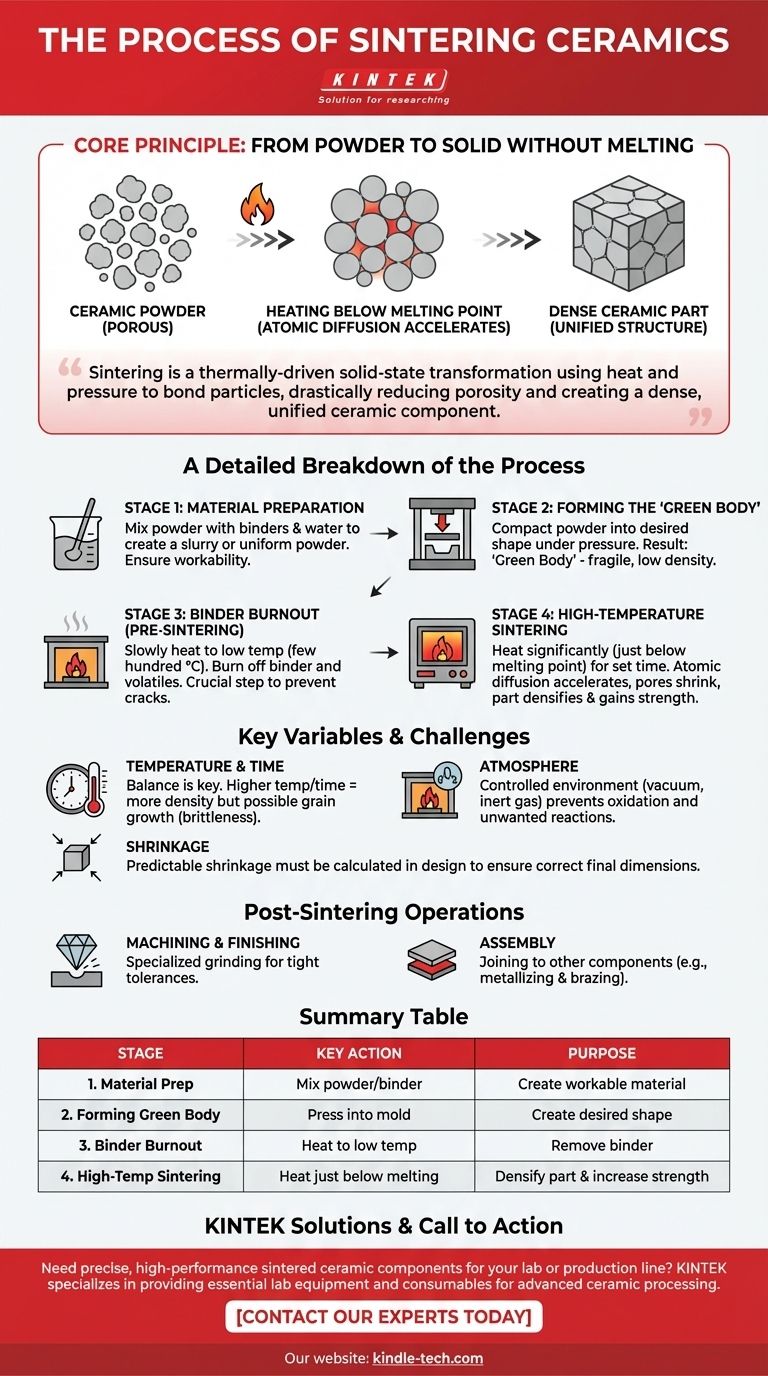

En esencia, el proceso de sinterización de la cerámica implica tres etapas principales: preparar meticulosamente un polvo cerámico, prensar ese polvo en una forma deseada llamada "cuerpo verde" y luego calentarlo a una alta temperatura. Este calentamiento, realizado por debajo del punto de fusión del material, hace que las partículas individuales del polvo se fusionen mediante difusión atómica, transformando el frágil cuerpo verde en una pieza sólida, densa y fuerte.

La sinterización no es un proceso de fusión. Es una transformación en estado sólido impulsada térmicamente que utiliza calor y presión para unir las partículas, reduciendo drásticamente la porosidad y creando un componente cerámico denso y unificado.

El principio central: del polvo al sólido sin fundir

Antes de desglosar los pasos, es fundamental comprender el mecanismo en acción. El objetivo de la sinterización es eliminar los espacios vacíos, o porosidad, entre las partículas de polvo cerámico iniciales.

El poder de la difusión atómica

Cuando se calientan a una temperatura alta (pero por debajo de su punto de fusión), los átomos dentro de las partículas cerámicas se energizan mucho. Esta energía les permite moverse y difundirse a través de los límites donde las partículas se tocan.

Esta migración atómica cierra eficazmente los huecos entre las partículas, fusionándolas en una estructura única e interconectada. El resultado es un aumento significativo de la densidad y la resistencia, convirtiendo un compacto de polvo suelto en un objeto cerámico robusto.

Un desglose detallado del proceso de sinterización cerámica

Si bien el principio es simple, la aplicación industrial implica varias etapas cuidadosamente controladas para garantizar un producto final con las propiedades deseadas.

Etapa 1: Preparación del material

El proceso comienza mucho antes de aplicar cualquier calor. El polvo cerámico de partida se mezcla con otras sustancias para formar un material uniforme y trabajable.

Esto a menudo implica crear una suspensión (slurry) mezclando el polvo con agua, un aglutinante (binder) para mantener unidas las partículas en su forma prensada y otros agentes como los defloculantes para garantizar una mezcla uniforme. Luego, esta suspensión se seca por aspersión para crear un polvo uniforme y fluido listo para el prensado.

Etapa 2: Conformado del "Cuerpo Verde"

El polvo preparado se compacta en la forma deseada. Esto se hace más comúnmente prensando el polvo en un molde o matriz bajo alta presión.

La pieza resultante se conoce como "cuerpo verde". En esta etapa, es coherente y mantiene su forma debido al aglutinante y al enclavamiento mecánico de las partículas, pero es extremadamente frágil y tiene baja densidad.

Etapa 3: Quema del aglutinante (Pre-sinterización)

El cuerpo verde se calienta a una temperatura relativamente baja, generalmente unos pocos cientos de grados Celsius. El único propósito de este paso es quemar lentamente el aglutinante y cualquier otro componente volátil añadido durante la mezcla.

Realizar este paso con cuidado es crucial. Si se calienta demasiado rápido, la rápida liberación de gases del aglutinante puede crear grietas y defectos que arruinarán la pieza final.

Etapa 4: Sinterización a alta temperatura

Este es el evento principal. La temperatura se eleva significativamente, justo por debajo del punto de fusión de la cerámica, y se mantiene durante un tiempo específico.

Durante esta fase, la difusión atómica se acelera, los límites de las partículas se fusionan y la pieza se densifica. Los poros entre las partículas se encogen y se eliminan en gran medida, lo que hace que todo el componente se encoja de tamaño mientras gana inmensa resistencia y dureza.

Comprender las compensaciones y las variables clave

Lograr un resultado exitoso requiere un control preciso sobre varios factores. Una mala gestión de estas variables puede provocar piezas fallidas o propiedades inconsistentes.

El papel de la temperatura y el tiempo

Temperaturas de sinterización más altas y tiempos de mantenimiento más largos generalmente conducen a una mayor densificación. Sin embargo, el calor o el tiempo excesivos pueden provocar un crecimiento de grano no deseado, lo que a veces puede hacer que la cerámica sea más quebradiza. La clave es encontrar el equilibrio óptimo para el material y la aplicación específicos.

La importancia de la atmósfera

La atmósfera del horno (por ejemplo, aire, vacío o un gas inerte) juega un papel fundamental. Para muchas cerámicas avanzadas, es necesaria la sinterización en una atmósfera controlada para evitar la oxidación o reacciones químicas no deseadas que puedan comprometer la integridad del material.

El desafío del encogimiento

A medida que la pieza se densifica, se encoge de forma predecible. Este encogimiento, que puede ser significativo, debe calcularse y tenerse en cuenta con precisión durante el diseño inicial del molde y el cuerpo verde. No hacerlo da como resultado piezas con dimensiones finales incorrectas.

Operaciones posteriores a la sinterización

Después del enfriamiento, el proceso no siempre ha terminado. La pieza cerámica ahora extremadamente dura puede someterse a pasos de acabado finales.

Mecanizado y acabado

Debido a su dureza, las cerámicas sinterizadas a menudo requieren un mecanizado especializado utilizando herramientas con punta de diamante o rectificado ultrasónico para lograr tolerancias finales ajustadas.

Ensamblaje

Para ciertas aplicaciones, las piezas cerámicas pueden necesitar unirse a otros componentes. Esto puede implicar metalizar la superficie cerámica para permitir que se suelde (brazed) a una pieza metálica, creando un sello hermético y resistente.

Tomar la decisión correcta para su objetivo

Los parámetros específicos del proceso de sinterización se ajustan para lograr el resultado final deseado.

- Si su enfoque principal es la máxima densidad y resistencia: Su proceso priorizará polvos iniciales finos, altas temperaturas de sinterización y tiempo suficiente para minimizar toda la porosidad.

- Si su enfoque principal es el control dimensional preciso: Deberá invertir en una preparación de polvo altamente consistente, un prensado uniforme y un cálculo meticuloso de las tasas de encogimiento.

- Si su enfoque principal es la producción rentable: Optimizará los ciclos de calentamiento y enfriamiento para minimizar el consumo de energía y el tiempo en el horno sin comprometer las propiedades esenciales de la pieza.

Dominar el proceso de sinterización consiste en controlar con precisión el calor y la presión para transformar un polvo simple en un componente cerámico de alto rendimiento.

Tabla de resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Preparación del material | Mezclar polvo con aglutinante/agua para crear una suspensión | Asegurar un material uniforme y trabajable |

| 2. Conformado del cuerpo verde | Prensado del polvo en un molde bajo alta presión | Crear la forma deseada (estado frágil) |

| 3. Quema del aglutinante | Calentar a baja temperatura para eliminar el aglutinante | Eliminar componentes volátiles sin agrietar |

| 4. Sinterización a alta temp. | Calentar justo por debajo del punto de fusión durante un tiempo determinado | Densificar la pieza mediante difusión atómica, aumentando la resistencia |

¿Necesita componentes cerámicos sinterizados de alta precisión y alto rendimiento para su laboratorio o línea de producción? El proceso de sinterización es complejo, pero los resultados son críticos para aplicaciones que requieren dureza extrema, estabilidad térmica y resistencia química. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles esenciales para el procesamiento cerámico avanzado. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus proyectos de sinterización y ayudarle a lograr propiedades de material superiores.

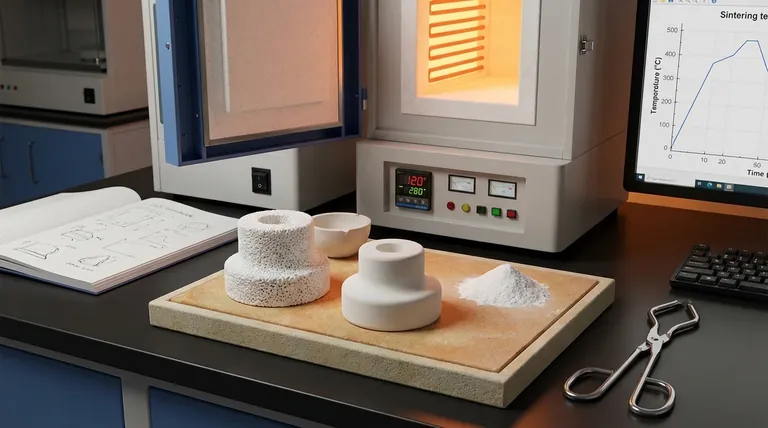

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla? Lograr un procesamiento puro a alta temperatura

- ¿Se utiliza un horno mufla para la determinación de cenizas? Descubra su papel fundamental en el análisis preciso

- ¿Cuál es la temperatura óptima para la calcinación en un horno mufla? Logre resultados precisos y eficientes

- ¿Cuál es la temperatura de un horno de mufla para la determinación de cenizas? Claves para resultados precisos

- ¿Cuál es la diferencia entre un horno de mufla y un horno? Elija la herramienta de alta temperatura adecuada