En esencia, la pulverización catódica (sputtering) es un proceso de deposición física de vapor (PVD) utilizado para crear películas ultrafinas de material sobre una superficie. Funciona creando un plasma en el vacío, acelerando iones de ese plasma para que golpeen un material fuente (el "blanco" o "target"), y desprendiendo átomos del blanco, que luego viajan y se depositan sobre el objeto que se está recubriendo (el "sustrato").

La pulverización catódica no es una reacción química, sino un proceso físico de transferencia de momento, muy parecido a un juego microscópico de billar. Al controlar un entorno de vacío y un plasma energizado, se puede transportar material con precisión, átomo por átomo, desde un blanco fuente a un sustrato para formar un recubrimiento uniforme y de alta pureza.

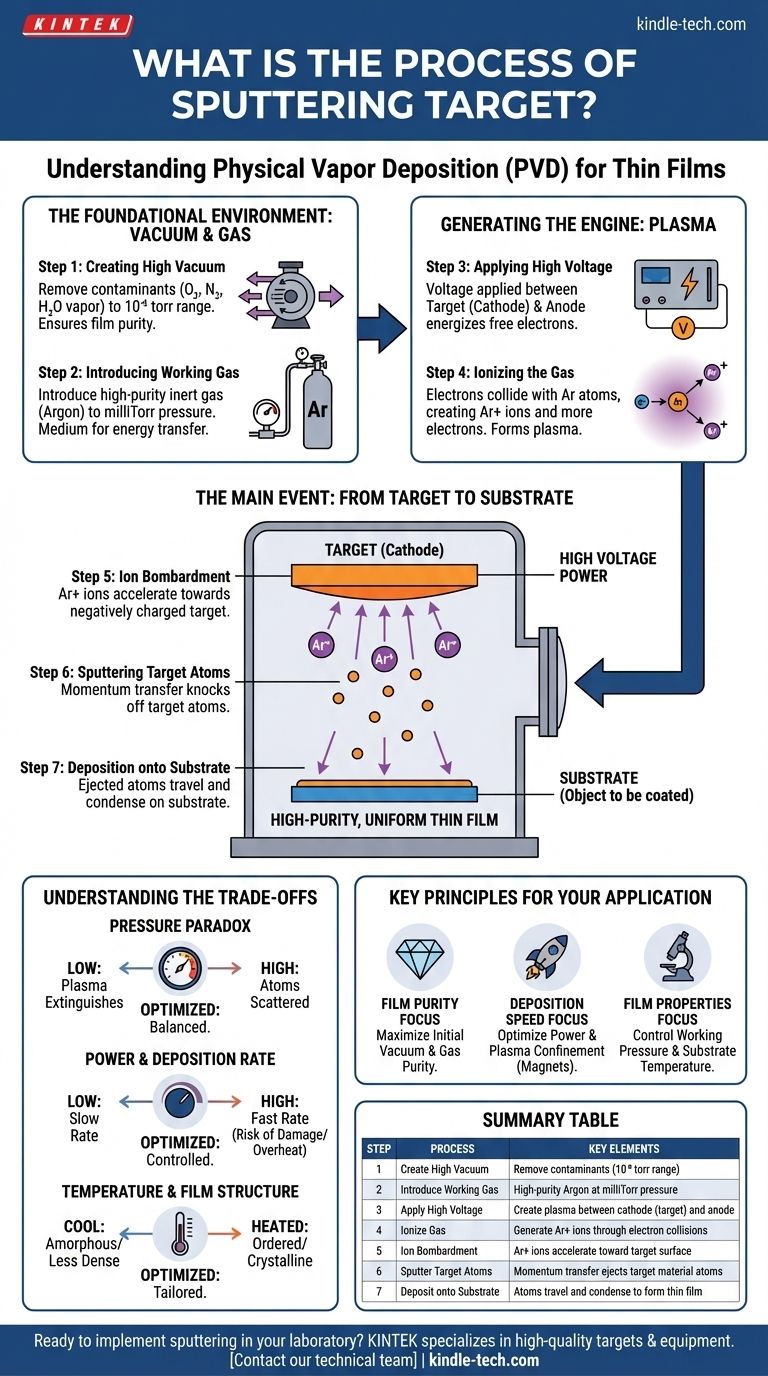

El Entorno Fundamental: Vacío y Gas

Para entender la pulverización catódica, primero debe comprender el entorno prístino que requiere. Todo el proceso tiene lugar dentro de una cámara sellada donde cada variable puede controlarse con precisión.

Paso 1: Creación del Vacío Inicial

El primer y más crítico paso es evacuar la cámara a un alto vacío, típicamente en el rango de 10⁻⁶ torr. Esto se hace para eliminar todos los gases residuales como oxígeno, nitrógeno y vapor de agua.

No eliminar estos contaminantes haría que se incorporaran a la película delgada, comprometiendo su pureza, estructura y rendimiento.

Paso 2: Introducción del Gas de Trabajo

Una vez que la cámara está limpia, se introduce un gas inerte de alta pureza —más comúnmente Argón—. La presión de la cámara se eleva y estabiliza cuidadosamente a una "presión de trabajo" baja, a menudo en el rango de los miliTorr.

El argón se utiliza porque sus átomos son lo suficientemente pesados como para pulverizar eficazmente la mayoría de los materiales, pero como gas inerte, no reaccionará químicamente con el blanco o la película en crecimiento. Sirve únicamente como medio para transferir energía.

Generando el Motor de la Pulverización Catódica: El Plasma

Con el entorno establecido, la siguiente etapa es crear los iones energizados que realizarán el trabajo real de pulverización catódica.

Paso 3: Aplicación de Alto Voltaje para Crear Plasma

Se aplica un alto voltaje entre dos electrodos dentro de la cámara. El propio material del blanco se configura como el cátodo (electrodo negativo), y las paredes de la cámara o un ánodo separado sirven como electrodo positivo.

Este voltaje energiza los electrones libres presentes naturalmente en el gas, dándoles la energía necesaria para iniciar el plasma.

Paso 4: Ionización del Gas

Los electrones de alta energía chocan con los átomos neutros de Argón. Estas colisiones son lo suficientemente energéticas como para desprender un electrón del átomo de Argón, lo que resulta en dos nuevas partículas: otro electrón libre y un ion de Argón (Ar+) cargado positivamente.

Esta reacción en cadena, llamada descarga luminiscente, llena rápidamente la cámara con una mezcla de iones, electrones y átomos neutros, que es el estado de la materia conocido como plasma. En muchos sistemas, se colocan imanes detrás del blanco para atrapar los electrones cerca de su superficie, aumentando drásticamente el número de colisiones y creando un plasma más denso y eficiente.

El Evento Principal: Del Blanco al Sustrato

Aquí es donde ocurre la transferencia física de material. El plasma proporciona la munición y el campo eléctrico proporciona la aceleración.

Paso 5: Bombardeo Iónico

Los iones de argón cargados positivamente (Ar+) son fuertemente atraídos y acelerados hacia el blanco cargado negativamente. Golpean la superficie del blanco con una energía cinética significativa.

Paso 6: Pulverización de los Átomos del Blanco

Esta colisión es un evento puro de transferencia de momento. Cuando un ion de Argón golpea el blanco, desprende o pulveriza físicamente átomos del material del blanco. Estos átomos eyectados salen disparados del blanco en varias direcciones.

Paso 7: Deposición sobre el Sustrato

Los átomos del blanco pulverizados viajan a través de la cámara de vacío de baja presión hasta que golpean una superficie. Al colocar estratégicamente un sustrato (el objeto a recubrir) en el camino de estos átomos, estos aterrizarán en él y se condensarán.

Con el tiempo, este proceso acumula una película delgada, uniforme y de alta pureza del material del blanco sobre la superficie del sustrato.

Comprendiendo las Ventajas y Desventajas

La pulverización catódica es un proceso altamente controlable, pero implica equilibrar factores contrapuestos para lograr el resultado deseado.

La Paradoja de la Presión

Un alto vacío inicial es esencial para la pureza, pero se requiere una presión baja y específica de gas de trabajo para mantener el plasma. Controlar esta presión de trabajo es clave; si es demasiado baja, el plasma se extingue; si es demasiado alta, los átomos pulverizados son dispersados por las colisiones de gas antes de que puedan llegar al sustrato, reduciendo la tasa de deposición y la calidad de la película.

Potencia y Tasa de Deposición

La cantidad de potencia aplicada al blanco se correlaciona directamente con la densidad del plasma y la tasa de bombardeo iónico. Aumentar la potencia aumentará la tasa de deposición, pero una potencia excesiva puede dañar el blanco o sobrecalentar el sustrato, introduciendo tensiones en la película.

Temperatura y Estructura de la Película

La temperatura del sustrato durante la deposición es una variable crítica. Un sustrato calentado puede proporcionar a los átomos la energía para organizarse en una estructura más ordenada y cristalina. Un sustrato frío puede resultar en una película amorfa o menos densa.

Principios Clave para Su Aplicación

Al considerar la pulverización catódica, su objetivo específico determinará qué parámetros del proceso son más importantes.

- Si su enfoque principal es la pureza de la película: La calidad del vacío inicial y la pureza del gas de pulverización son sus parámetros más críticos.

- Si su enfoque principal es la velocidad de deposición: La potencia aplicada y la eficiencia del confinamiento del plasma (a menudo mediante imanes) serán los factores dominantes a optimizar.

- Si su enfoque principal son las propiedades de la película (por ejemplo, densidad, tensión o cristalinidad): Controlar la presión del gas de trabajo y la temperatura del sustrato es esencial para manipular la estructura final de la película.

Al dominar estos principios fundamentales, la pulverización catódica se transforma de una serie de pasos en una poderosa herramienta para la ingeniería de materiales a nivel atómico.

Tabla Resumen:

| Paso | Proceso | Elementos Clave |

|---|---|---|

| 1 | Crear Alto Vacío | Eliminar contaminantes (rango de 10⁻⁶ torr) |

| 2 | Introducir Gas de Trabajo | Argón de alta pureza a presión de miliTorr |

| 3 | Aplicar Alto Voltaje | Crear plasma entre cátodo (blanco) y ánodo |

| 4 | Ionizar Gas | Generar iones Ar+ mediante colisiones de electrones |

| 5 | Bombardeo Iónico | Los iones Ar+ se aceleran hacia la superficie del blanco |

| 6 | Pulverizar Átomos del Blanco | La transferencia de momento expulsa átomos del material del blanco |

| 7 | Depositar sobre el Sustrato | Los átomos viajan y se condensan para formar una película delgada |

¿Listo para implementar la pulverización catódica en su laboratorio? KINTEK se especializa en blancos de pulverización de alta calidad y equipos de laboratorio para una deposición precisa de películas delgadas. Ya sea que esté trabajando en la fabricación de semiconductores, recubrimientos ópticos o investigación de materiales, nuestros expertos pueden ayudarle a seleccionar los blancos adecuados y optimizar sus parámetros de pulverización para una pureza y rendimiento superiores de la película. Contacte hoy mismo a nuestro equipo técnico para discutir sus requisitos específicos de aplicación y descubrir cómo las soluciones de KINTEK pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Enfriador de trampa fría directa para vacío

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura