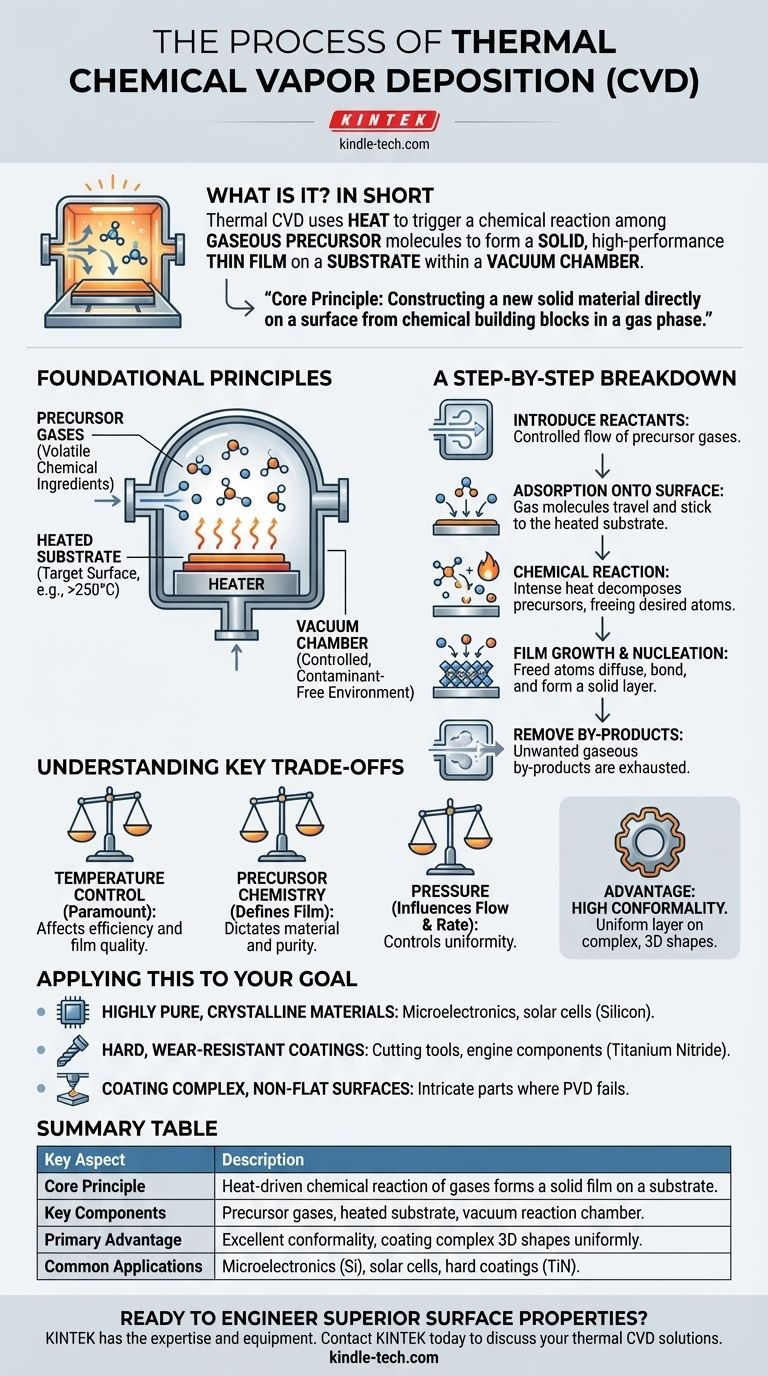

En resumen, la deposición química de vapor (CVD) térmica es un proceso que utiliza el calor para desencadenar una reacción química entre moléculas precursoras gaseosas, lo que hace que formen una película delgada sólida de alto rendimiento en una superficie objetivo, conocida como sustrato. Todo esto ocurre dentro de un entorno controlado, típicamente una cámara de vacío, donde el calor proporciona la energía necesaria para que los precursores se descompongan y se unan al sustrato, construyendo la capa de recubrimiento deseada capa por capa.

El principio central de la CVD térmica no es simplemente depositar un material, sino más bien construir un nuevo material sólido directamente sobre una superficie a partir de bloques de construcción químicos en fase gaseosa. El proceso transforma gases volátiles en una película estable y sólida a través de una reacción química precisa impulsada por el calor.

Los principios fundamentales de la CVD

Para comprender completamente el proceso, es esencial entender los componentes clave y el entorno en el que tiene lugar la reacción. Cada elemento juega un papel crítico en la calidad final de la película depositada.

El papel de los gases precursores

Los precursores son los ingredientes químicos para el recubrimiento final. Son compuestos volátiles, lo que significa que existen como gas a la temperatura y presión de reacción.

Estos gases se seleccionan cuidadosamente para contener los átomos específicos requeridos para la película deseada. Por ejemplo, para crear una película de nitruro de silicio, se utilizarían precursores que contengan silicio y nitrógeno.

El sustrato y la cámara de reacción

El sustrato es el objeto o pieza de trabajo que se está recubriendo. Se coloca dentro de una cámara de reacción sellada.

Esta cámara suele estar bajo vacío. La creación de un vacío elimina el aire y otros posibles contaminantes que podrían interferir con la reacción química o quedar atrapados en la película, comprometiendo su pureza y rendimiento.

El poder de la energía térmica

El calor es el motor del proceso de CVD térmica. El sustrato se calienta a una temperatura de reacción precisa, que a menudo oscila entre 250 °C y más de 1000 °C, dependiendo de la química específica.

Esta energía térmica proporciona la energía de activación necesaria para romper los enlaces químicos dentro de las moléculas de gas precursor, permitiendo que la reacción química deseada ocurra en la superficie del sustrato.

Un desglose paso a paso del proceso de deposición

La creación de una película delgada mediante CVD térmica es una secuencia de eventos altamente controlada que ocurre a nivel molecular.

Paso 1: Introducción de reactivos

Se introduce un flujo continuo y controlado de uno o más gases precursores en la cámara de reacción.

Paso 2: Adsorción en la superficie

Las moléculas de gas precursor viajan a través de la cámara y entran en contacto con el sustrato calentado, donde se adsorben físicamente (se adhieren) a la superficie.

Paso 3: La reacción química

El calor intenso del sustrato proporciona la energía para que las moléculas precursoras adsorbidas se descompongan o reaccionen entre sí. Esta reacción química libera los átomos deseados que formarán la película.

Paso 4: Crecimiento y nucleación de la película

Los átomos recién liberados se difunden a través de la superficie y se unen al sustrato y entre sí. Este proceso, conocido como nucleación, forma una capa sólida y estable que se acumula gradualmente en espesor.

Paso 5: Eliminación de subproductos

La reacción química casi siempre produce subproductos gaseosos no deseados. Estos subproductos volátiles se eliminan de la cámara mediante el sistema de flujo de gas, evitando que contaminen la película en crecimiento.

Comprensión de las compensaciones clave

Aunque potente, la CVD térmica es un proceso de precisión. El éxito depende de equilibrar cuidadosamente varias variables críticas.

El control de la temperatura es primordial

La temperatura del sustrato es la variable más crítica. Si es demasiado baja, la reacción no ocurrirá de manera eficiente, lo que provocará un crecimiento lento o una mala calidad de la película. Si es demasiado alta, pueden ocurrir reacciones no deseadas en la fase gaseosa antes de que los precursores lleguen a la superficie.

La química precursora define la película

La elección de los gases precursores dicta fundamentalmente el material que se deposita. La pureza de estos gases también es esencial, ya que cualquier impureza puede incorporarse a la película final, alterando sus propiedades.

La presión influye en todo

La presión dentro de la cámara afecta cómo fluyen los gases y qué tan rápido llegan al sustrato. Es una variable clave utilizada para controlar la tasa de deposición y la uniformidad del recubrimiento.

La alta conformabilidad es una ventaja clave

Debido a que el recubrimiento se forma a partir de un gas que rodea el sustrato, la CVD es excepcionalmente buena para crear una capa uniforme sobre formas tridimensionales complejas. Esta "conformabilidad" es una ventaja significativa sobre los métodos de deposición de línea de visión como la PVD.

Aplicando esto a su objetivo

Comprender el proceso de CVD le permite ver por qué se elige para algunas de las aplicaciones más exigentes en tecnología y fabricación.

- Si su enfoque principal es crear materiales cristalinos de alta pureza: La CVD térmica es el estándar de la industria para la fabricación de películas de silicio ultrapuras que forman la base de microchips y células solares.

- Si su enfoque principal es aplicar recubrimientos duros y resistentes al desgaste: El proceso es ideal para recubrir herramientas de corte, componentes de motores y cojinetes con materiales como el nitruro de titanio para una durabilidad excepcional.

- Si su enfoque principal es recubrir superficies complejas y no planas: La naturaleza basada en gas de la CVD garantiza una capa uniforme (conformable) que los métodos de deposición física tienen dificultades para lograr, lo que la hace perfecta para piezas intrincadas.

En última instancia, la CVD térmica proporciona un método potente para diseñar materiales con propiedades superiores directamente sobre la superficie de un componente.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Reacción química de gases impulsada por calor que forma una película sólida sobre un sustrato. |

| Componentes clave | Gases precursores, sustrato calentado, cámara de reacción al vacío. |

| Ventaja principal | Excelente conformabilidad, recubriendo formas 3D complejas de manera uniforme. |

| Aplicaciones comunes | Microelectrónica (películas de silicio), células solares, recubrimientos duros (nitruro de titanio). |

¿Listo para diseñar propiedades de superficie superiores?

La CVD térmica es una ciencia precisa, y el equipo adecuado es fundamental para el éxito. Ya sea que su objetivo sea crear materiales ultrapuros para electrónica, aplicar recubrimientos duraderos resistentes al desgaste o recubrir uniformemente componentes complejos, KINTEK tiene la experiencia y el equipo de laboratorio para respaldar su I+D y producción.

Contacte con KINTEK hoy para discutir cómo nuestras soluciones y consumibles de CVD térmica pueden ayudarle a construir películas delgadas de alto rendimiento que cumplan con sus especificaciones exactas.

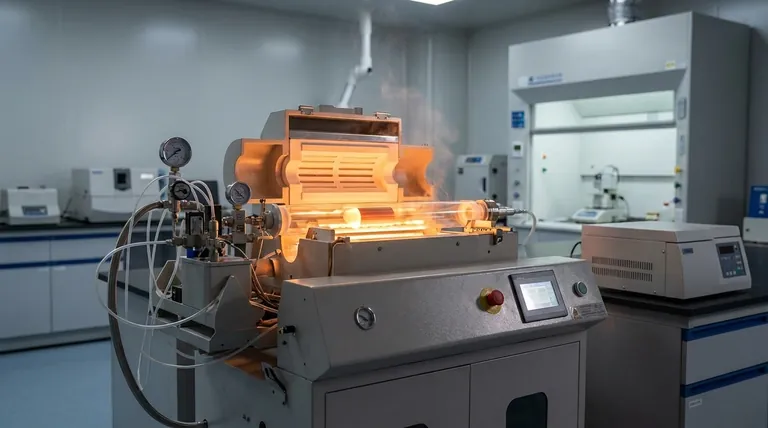

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación