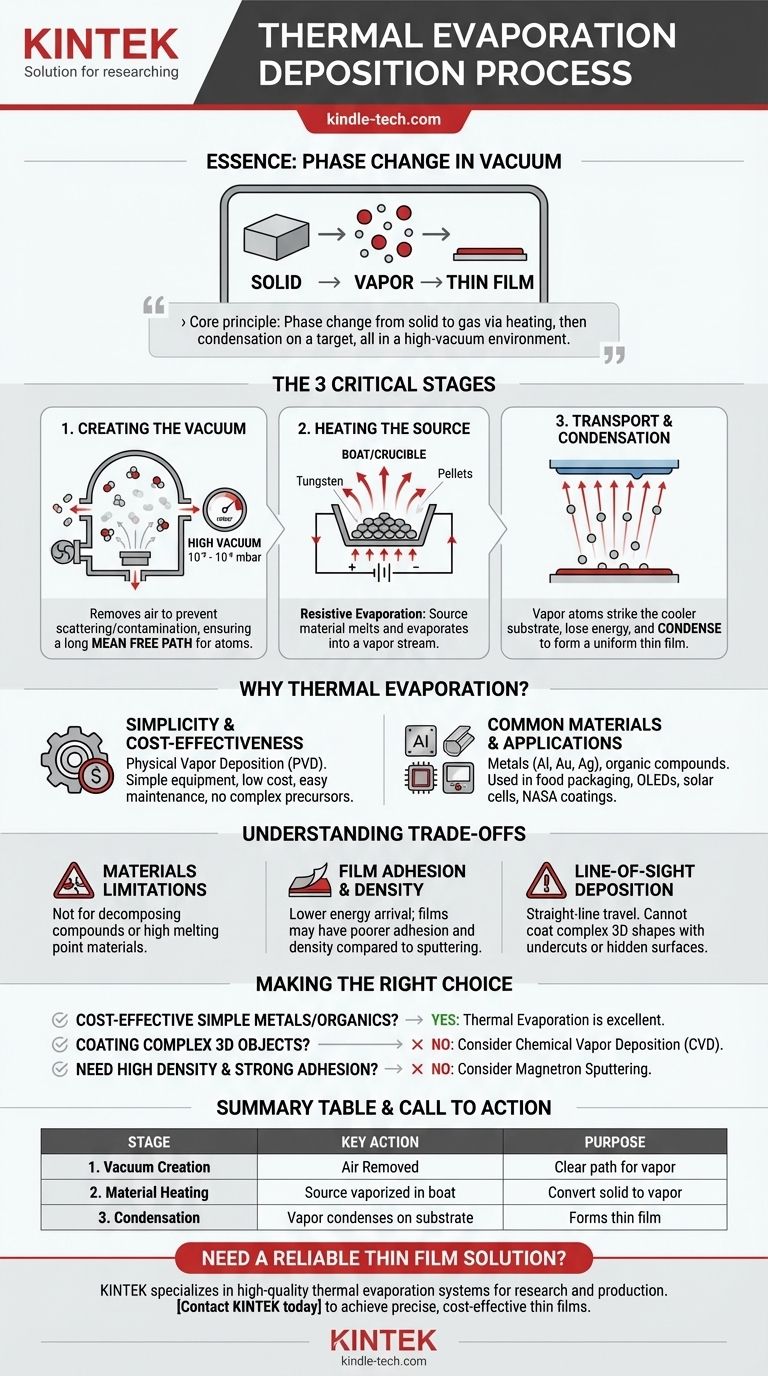

En esencia, la deposición por evaporación térmica es un proceso sencillo en el que un material se calienta en una cámara de alto vacío hasta que se convierte en vapor. Este vapor viaja a través de la cámara y se condensa sobre una superficie más fría, conocida como sustrato, formando una película sólida extremadamente delgada. Es uno de los métodos más antiguos y fundamentales utilizados en la industria de películas delgadas.

El principio central de la evaporación térmica es un cambio de fase simple: un material fuente se convierte de sólido a gas mediante calentamiento, y luego de nuevo a sólido mediante enfriamiento y condensación en una superficie objetivo. Todo este proceso debe ocurrir en vacío para tener éxito.

El mecanismo central: de sólido a película delgada

El proceso de evaporación térmica se puede dividir en tres etapas críticas que funcionan en secuencia para construir la capa de película.

Creación del entorno de vacío

Todo el proceso tiene lugar dentro de una cámara sellada bajo alto vacío, típicamente a presiones entre 10⁻⁵ y 10⁻⁶ mbar.

Este vacío no es incidental; es esencial. Elimina el aire y otras moléculas de gas que de otro modo chocarían con el material vaporizado, dispersando los átomos y contaminando la película final. Un alto vacío asegura un largo "camino libre medio", permitiendo que los átomos viajen directamente de la fuente al sustrato sin interferencias.

Calentamiento del material fuente

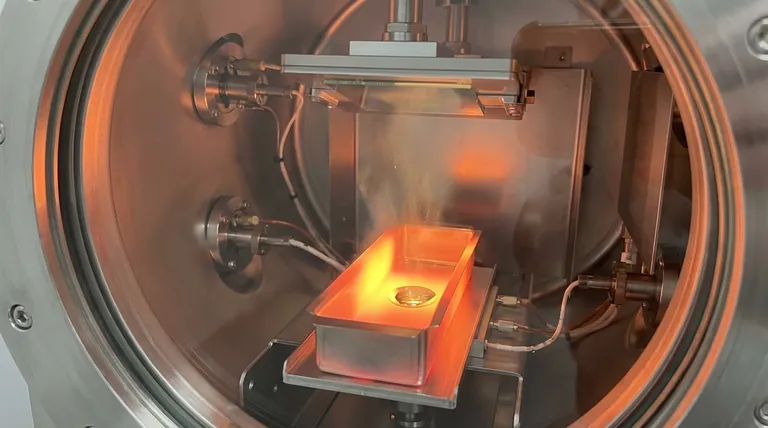

El material sólido a depositar, a menudo en forma de gránulos o alambre, se coloca en un pequeño recipiente conocido como "barco" o "crisol".

Este barco está hecho de un material con un punto de fusión y una resistencia eléctrica muy altos, como el tungsteno. Se pasa una corriente eléctrica alta a través del barco, lo que hace que se caliente rápidamente debido a su resistencia. Esta técnica a menudo se denomina evaporación resistiva.

A medida que el barco se calienta, el material fuente se funde y luego se evapora, liberando una corriente de vapor en la cámara.

Transporte y condensación del vapor

Los átomos vaporizados viajan en línea recta desde la fuente hacia el sustrato, que está estratégicamente posicionado encima de ella.

Cuando estos átomos energéticos golpean la superficie más fría del sustrato, pierden rápidamente su energía térmica. Esto hace que se condensen de nuevo a un estado sólido, acumulando gradualmente una película delgada y uniforme en la superficie del sustrato.

Por qué este método es ampliamente utilizado

La longevidad de la evaporación térmica es un testimonio de su eficacia y simplicidad en una variedad de aplicaciones importantes.

Simplicidad y rentabilidad

En comparación con otras tecnologías de deposición, la evaporación térmica es relativamente sencilla. Es un método de deposición física de vapor (PVD) que se basa en principios termodinámicos básicos.

No requiere precursores químicos complejos ni gases reactivos, lo que a menudo hace que el equipo sea menos costoso y más fácil de operar y mantener.

Materiales y aplicaciones comunes

Esta técnica es muy eficaz para depositar películas delgadas de metales y ciertos compuestos orgánicos.

Se utiliza con frecuencia para aplicar capas metálicas como aluminio para envases de alimentos y oro o plata para electrónica. Otras aplicaciones clave incluyen la creación de capas de unión metálica en pantallas OLED y células solares, así como la producción de recubrimientos reflectantes para materiales utilizados en trajes espaciales de la NASA y mantas de emergencia.

Entendiendo las compensaciones

Aunque es eficaz, la evaporación térmica no es la solución ideal para todos los escenarios. Comprender sus limitaciones es clave para usarla correctamente.

Limitaciones de los materiales

El proceso se limita a materiales que se evaporarán al calentarse sin descomponerse. No es adecuado para compuestos que se descomponen a altas temperaturas o para materiales con puntos de ebullición extremadamente altos (metales refractarios), que son difíciles de evaporar térmicamente.

Adhesión y densidad de la película

Los átomos en la evaporación térmica llegan al sustrato con una energía cinética relativamente baja. Esto a veces puede resultar en películas menos densas y con menor adhesión al sustrato en comparación con las películas creadas por procesos de mayor energía como la pulverización catódica.

Deposición en línea de visión

Debido a que el vapor viaja en línea recta, la evaporación térmica es una técnica de "línea de visión". No puede recubrir fácilmente formas tridimensionales complejas con socavados o superficies ocultas. La película solo se formará en áreas con un camino directo y sin obstáculos desde la fuente.

Tomando la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de las propiedades del material y la calidad de la película que necesita lograr.

- Si su enfoque principal es la deposición rentable de metales u orgánicos simples: La evaporación térmica es una excelente y sencilla elección que ofrece resultados fiables.

- Si su enfoque principal es recubrir un objeto 3D complejo de manera uniforme: Deberá considerar una técnica sin línea de visión como la deposición química de vapor (CVD).

- Si su enfoque principal es crear una película altamente densa y duradera con fuerte adhesión: Un proceso PVD de mayor energía como la pulverización catódica con magnetrón es probablemente una mejor alternativa.

En última instancia, la evaporación térmica es una técnica fundamental de película delgada que sobresale en aplicaciones donde su simplicidad, velocidad y eficiencia son primordiales.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| 1. Creación de vacío | Se elimina el aire de la cámara. | Crea un camino claro para que los átomos de vapor viajen sin colisiones. |

| 2. Calentamiento del material | El material fuente se calienta en un barco hasta que se vaporiza. | Convierte el material sólido en vapor para la deposición. |

| 3. Condensación | El vapor viaja y se condensa en un sustrato más frío. | Forma una película delgada y sólida capa por capa. |

¿Necesita una solución fiable de recubrimiento de película delgada para su laboratorio?

La evaporación térmica es una técnica fundamental para depositar metales como aluminio, oro y plata. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de evaporación térmica, para satisfacer sus necesidades específicas de investigación y producción.

Permítanos ayudarle a lograr películas delgadas precisas y rentables. Nuestros expertos pueden guiarle hacia el equipo adecuado para su aplicación, ya sea para electrónica, OLEDs o células solares.

Contacte con KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las aplicaciones de la película delgada en la electrónica? Construyendo la base de los dispositivos modernos

- ¿Cuál es la diferencia entre la evaporación por haz de electrones y la evaporación térmica? Una guía para elegir el método PVD correcto

- ¿Qué es el método de recubrimiento por evaporación al vacío? Una guía para el recubrimiento de película delgada simple y rentable

- ¿Cuál es el principio de la deposición física de vapor? Una guía del proceso PVD

- ¿Cuál es la presión de deposición por evaporación térmica? Domina la clave para películas delgadas de alta calidad

- ¿Cuáles son los diferentes tipos de evaporadores en ingeniería alimentaria? Elija el sistema adecuado para su producto

- ¿Qué es la técnica de evaporación para la deposición? Una guía para el recubrimiento de películas delgadas de alta pureza

- ¿Qué es el proceso de deposición por haz? Consiga películas delgadas ultrapuras y de alta precisión