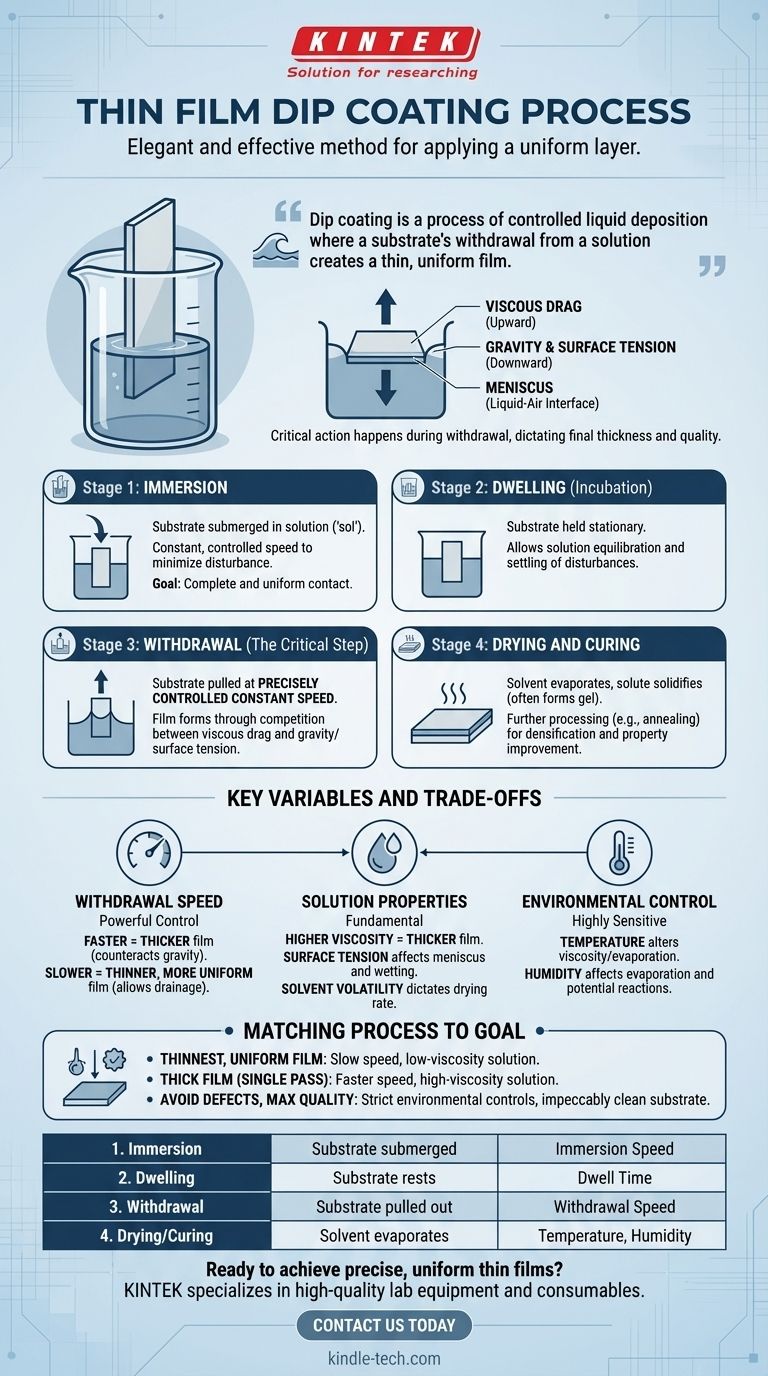

En esencia, el proceso de recubrimiento por inmersión de película delgada es un método notablemente elegante y eficaz para aplicar una capa uniforme de material sobre un sustrato. Consta de cuatro etapas principales: sumergir el sustrato en una solución, dejarlo reposar, retirarlo a una velocidad constante y, finalmente, secar la película resultante. La acción crítica ocurre durante la retirada, donde un delicado equilibrio de fuerzas físicas dicta el espesor y la calidad final del recubrimiento.

El recubrimiento por inmersión es un proceso de deposición controlada de líquido donde la retirada de un sustrato de una solución crea una película delgada y uniforme. El espesor de esta película se rige principalmente por la velocidad de retirada y las propiedades físicas del líquido, como su viscosidad y tensión superficial.

Deconstruyendo el Proceso de Recubrimiento por Inmersión

Para comprender verdaderamente el recubrimiento por inmersión, debemos ver cada etapa no como un paso aislado, sino como parte de un proceso físico continuo. El éxito de la película final depende de un control preciso en cada punto.

Etapa 1: Inmersión

El proceso comienza sumergiendo completamente el sustrato en la solución de recubrimiento, a menudo llamada "sol". Esto se hace típicamente a una velocidad constante y controlada para minimizar cualquier perturbación o generación de ondas en el líquido. El objetivo es asegurar que toda la superficie a recubrir haga contacto completo y uniforme con la solución.

Etapa 2: Permanencia (Incubación)

Una vez sumergido, el sustrato se mantiene estacionario dentro de la solución durante un período predeterminado. Este tiempo de permanencia permite que la solución se equilibre en la superficie del sustrato, asegurando una humectación completa y permitiendo que se asienten las perturbaciones iniciales de la inmersión.

Etapa 3: Retirada (El Paso Crítico)

Esta es la etapa más crucial donde la película se forma realmente. El sustrato se saca de la solución a una velocidad constante y precisamente controlada.

A medida que se retira el sustrato, una fina capa de líquido se adhiere a su superficie y es arrastrada hacia arriba. El espesor de esta capa arrastrada se determina por una competencia entre la resistencia viscosa (tirando del líquido hacia arriba con el sustrato) y las fuerzas de la gravedad y la tensión superficial (tirando del líquido de nuevo hacia el baño). Una curva visible, conocida como menisco, se forma en la intersección del líquido, el sustrato y el aire.

Etapa 4: Secado y Curado

A medida que se retira el sustrato, el solvente en la capa adherida comienza a evaporarse. Esta evaporación hace que el material del soluto se solidifique, a menudo formando un gel. Esta película sólida puede luego someterse a un procesamiento adicional, como recocido o tratamiento térmico, para densificar el material, eliminar compuestos orgánicos residuales y mejorar sus propiedades estructurales y químicas finales.

Comprendiendo las Variables Clave y las Compensaciones

La aparente simplicidad del recubrimiento por inmersión es engañosa. Lograr una película reproducible y de alta calidad requiere una gestión cuidadosa de varias variables interconectadas.

Velocidad de Retirada

Este es el parámetro de control más potente. Una velocidad de retirada más rápida contrarresta la gravedad de manera más efectiva, lo que resulta en una película más gruesa. Por el contrario, una velocidad de retirada más lenta permite que más líquido drene de nuevo en el baño, produciendo una película más delgada y uniforme. Sin embargo, velocidades excesivamente altas pueden llevar a inestabilidad y defectos.

Propiedades de la Solución

La viscosidad y la tensión superficial de la solución de recubrimiento son fundamentales. Una mayor viscosidad conduce a una película arrastrada más gruesa, mientras que la tensión superficial influye en la forma del menisco y el comportamiento de humectación. La volatilidad del solvente también juega un papel crítico, ya que dicta la velocidad de secado y solidificación.

Control Ambiental

Todo el proceso es altamente sensible al entorno circundante. Los cambios en la temperatura pueden alterar la viscosidad de la solución y la tasa de evaporación. La humedad puede afectar significativamente la evaporación del solvente y potencialmente introducir reacciones no deseadas, especialmente para materiales sensibles a la humedad.

Ajustando el Proceso a su Objetivo

Su objetivo específico determinará cómo equilibra estas variables.

- Si su objetivo principal es crear la película más delgada y uniforme: Use una velocidad de retirada lenta y altamente estable y una solución de baja viscosidad.

- Si su objetivo principal es producir una película relativamente gruesa en una sola pasada: Use una velocidad de retirada más rápida y una solución de mayor viscosidad.

- Si su objetivo principal es evitar defectos y maximizar la calidad: Implemente controles ambientales estrictos para la temperatura y la humedad, y asegúrese de que el sustrato esté impecablemente limpio antes de la inmersión.

En última instancia, dominar el recubrimiento por inmersión se trata de comprender y controlar la delicada interacción de fuerzas durante la fase de retirada.

Tabla Resumen:

| Etapa | Acción Clave | Parámetro de Control Principal |

|---|---|---|

| 1. Inmersión | El sustrato se sumerge en la solución | Velocidad de Inmersión |

| 2. Permanencia | El sustrato reposa en la solución | Tiempo de Permanencia |

| 3. Retirada | El sustrato se saca | Velocidad de Retirada |

| 4. Secado/Curado | El solvente se evapora, la película se solidifica | Temperatura, Humedad |

¿Listo para lograr películas delgadas precisas y uniformes en su laboratorio? El proceso de recubrimiento por inmersión requiere control y el equipo adecuado para tener éxito. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de recubrimiento y procesamiento de materiales. Nuestros expertos pueden ayudarle a seleccionar la solución perfecta para su aplicación específica. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y asegurar resultados reproducibles y de alta calidad.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Dónde se utilizan comúnmente los congeladores de ultra baja temperatura? Esenciales para laboratorios, hospitales y biotecnología

- ¿Qué es la deposición de película delgada en semiconductores? Construyendo el núcleo de la electrónica moderna

- ¿Puede la pirólisis generar electricidad? Desbloqueando energía a partir de residuos y biomasa

- ¿Por qué utilizar HIP o SPS después del aleado mecánico de aleaciones? Lograr densidad completa e integridad estructural

- ¿Cuál es el propósito del recubrimiento por pulverización catódica? Lograr precisión y uniformidad a escala atómica

- ¿Cuáles son las ventajas y limitaciones del proceso de tratamiento térmico? Dominando la resistencia del material y la integridad superficial

- ¿Qué aumenta la resistencia a la tracción? Métodos clave para mejorar la resistencia y el rendimiento de los materiales

- ¿Cómo podemos reducir la porosidad de la sinterización? Optimice su proceso para obtener la máxima densidad