El propósito fundamental de un horno de fusión es aplicar suficiente calor a un material sólido para cambiar su fase de sólido a líquido. Al superar el punto de fusión del material, el horno descompone su estructura física, haciendo posible fundirlo, alearlo o refinarlo para una amplia gama de aplicaciones industriales y de fabricación.

Un horno de fusión es más que un simple calentador potente; es una herramienta especializada diseñada para controlar la transformación de un material a estado líquido, lo que permite la creación de todo, desde fundiciones simples hasta superaleaciones de alta pureza.

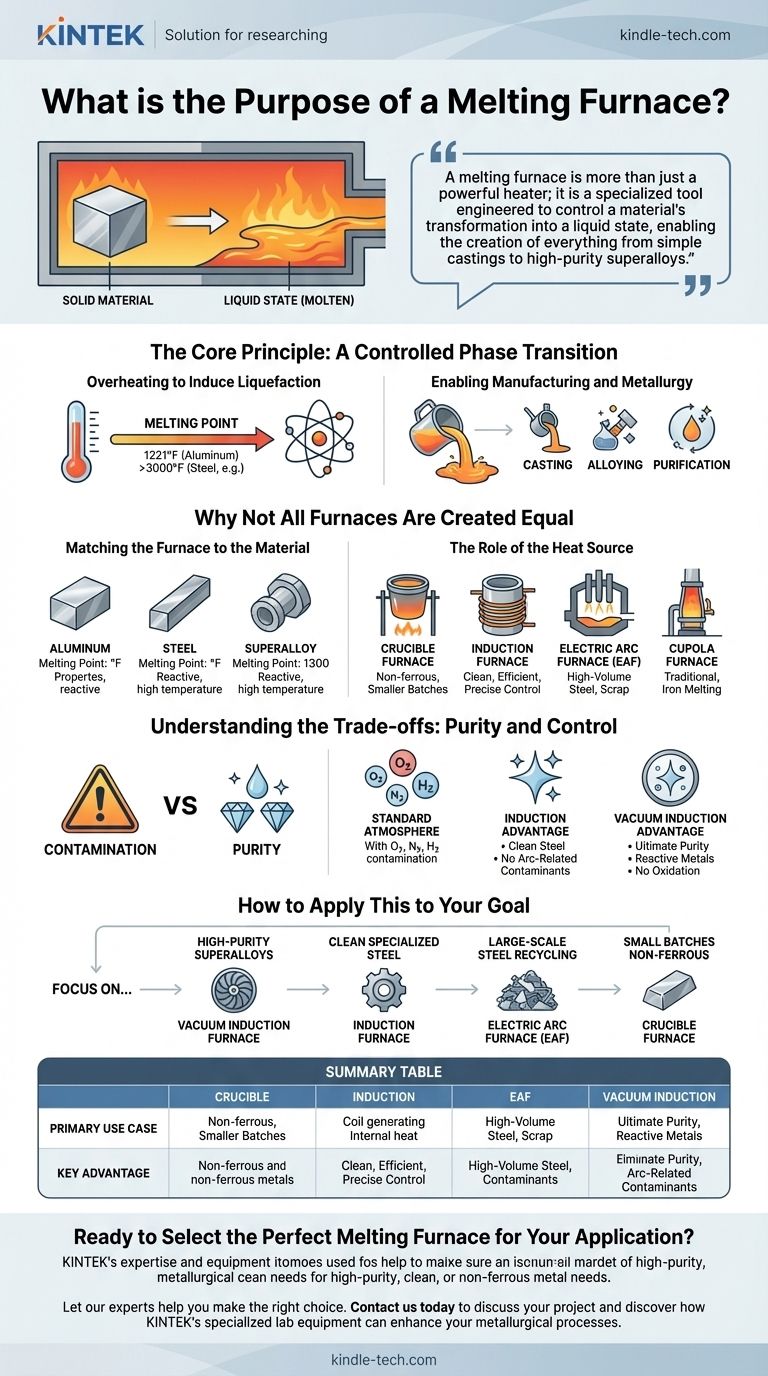

El Principio Central: Una Transición de Fase Controlada

Sobrecalentamiento para Inducir la Licuefacción

Un horno de fusión opera bajo el principio de transición de fase. Cada sólido cristalino tiene un punto de fusión específico: la temperatura a la que su estructura atómica ordenada se descompone y se convierte en líquido. El trabajo del horno es suministrar y mantener energía, típicamente calor, para superar este umbral.

Habilitando la Fabricación y la Metalurgia

Una vez que un material está en estado líquido, se vuelve trabajable. Este estado fundido es el punto de partida crítico para numerosos procesos, incluida la fundición en moldes, la mezcla con otros elementos para crear aleaciones o la realización de procesos de purificación para eliminar contaminantes no deseados.

Por Qué No Todos los Hornos Son Iguales

Adaptar el Horno al Material

Los materiales tienen puntos de fusión y propiedades químicas muy diferentes. Un horno diseñado para aluminio, que se funde a 1,221°F (660.3°C), es fundamentalmente diferente de uno necesario para acero o superaleaciones, que requieren temperaturas mucho más altas y, a menudo, una atmósfera controlada.

El Papel de la Fuente de Calor

El método utilizado para generar calor define el tipo de horno y su aplicación ideal. Los cuatro tipos principales sirven para un propósito diferente.

- Hornos de Crisol: Estos son algunos de los tipos más simples, donde el material se mantiene en un contenedor (el crisol) que se calienta desde el exterior. Son comunes para lotes más pequeños y metales no ferrosos.

- Hornos de Inducción: Utilizan inducción electromagnética para generar calor directamente dentro del propio metal. Este proceso es limpio, eficiente y ofrece un excelente control de la temperatura.

- Hornos de Arco Eléctrico (EAF): Utilizan un arco eléctrico de alta potencia entre electrodos para fundir el material. Los EAF son los caballos de batalla para la producción de acero de gran volumen, especialmente a partir de chatarra.

- Hornos de Cubilote: Un horno tradicional, orientado verticalmente, utilizado durante décadas, principalmente para fundir hierro.

Comprender las Compensaciones: Pureza y Control

El Problema de la Contaminación

El proceso de fusión a alta temperatura puede introducir impurezas fácilmente. La atmósfera dentro del horno (oxígeno, nitrógeno, hidrógeno) puede reaccionar con el metal fundido, e incluso la fuente de calor puede ser una fuente de contaminación.

La Ventaja de la Inducción para la Fusión Limpia

Un horno de inducción ofrece una ventaja significativa en la producción de acero más limpio. Debido a que no utiliza un arco eléctrico, evita introducir exceso de carbono y gases atmosféricos en el baño de fusión, lo que resulta en un producto final más puro.

La Ventaja del Vacío para la Pureza Definitiva

Para metales altamente reactivos y críticos para el rendimiento como las superaleaciones, el níquel y el cobalto, incluso una atmósfera estándar es demasiado reactiva. Un horno de fusión por inducción al vacío realiza la fusión al vacío para eliminar estos gases reactivos, previniendo la oxidación y asegurando la mayor pureza e integridad de la aleación posible.

Cómo Aplicar Esto a Su Objetivo

Elegir la tecnología de horno adecuada depende completamente del material y la calidad deseada del producto final.

- Si su enfoque principal es producir superaleaciones de alta pureza o metales reactivos: Se requiere un horno de inducción al vacío para prevenir la contaminación por gases atmosféricos.

- Si su enfoque principal es crear acero especializado con bajo contenido de carbono y gas: Un horno de inducción estándar proporciona el control necesario para una fusión limpia sin contaminantes relacionados con el arco.

- Si su enfoque principal es el reciclaje de acero a gran escala y de gran volumen: Un horno de arco eléctrico proporciona la potencia bruta y la capacidad necesarias para el trabajo.

- Si su enfoque principal son lotes más pequeños de metales no ferrosos: Un horno de crisol a menudo proporciona la solución más práctica y rentable.

En última instancia, seleccionar el horno correcto es una decisión de ingeniería crítica que determina directamente la calidad, pureza y propiedades de rendimiento del material final.

Tabla Resumen:

| Tipo de Horno | Caso de Uso Principal | Ventaja Clave |

|---|---|---|

| Horno de Crisol | Lotes pequeños de metales no ferrosos | Rentable, operación simple |

| Horno de Inducción | Acero limpio, aleaciones especializadas | Excelente control de temperatura, mínima contaminación |

| Horno de Arco Eléctrico (EAF) | Reciclaje de acero de gran volumen | Alta potencia, gran capacidad |

| Horno de Inducción al Vacío | Superaleaciones, metales reactivos (Ni, Co) | Pureza definitiva, previene la oxidación |

¿Listo para Seleccionar el Horno de Fusión Perfecto para Su Aplicación?

La tecnología de horno adecuada es fundamental para lograr la pureza, calidad y rendimiento del material que necesita. Ya sea que esté desarrollando superaleaciones de alta pureza, produciendo acero limpio o fundiendo metales no ferrosos, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio.

Permita que nuestros expertos le ayuden a tomar la decisión correcta. Contáctenos hoy para discutir su proyecto y descubrir cómo el equipo de laboratorio especializado de KINTEK puede mejorar sus procesos metalúrgicos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales