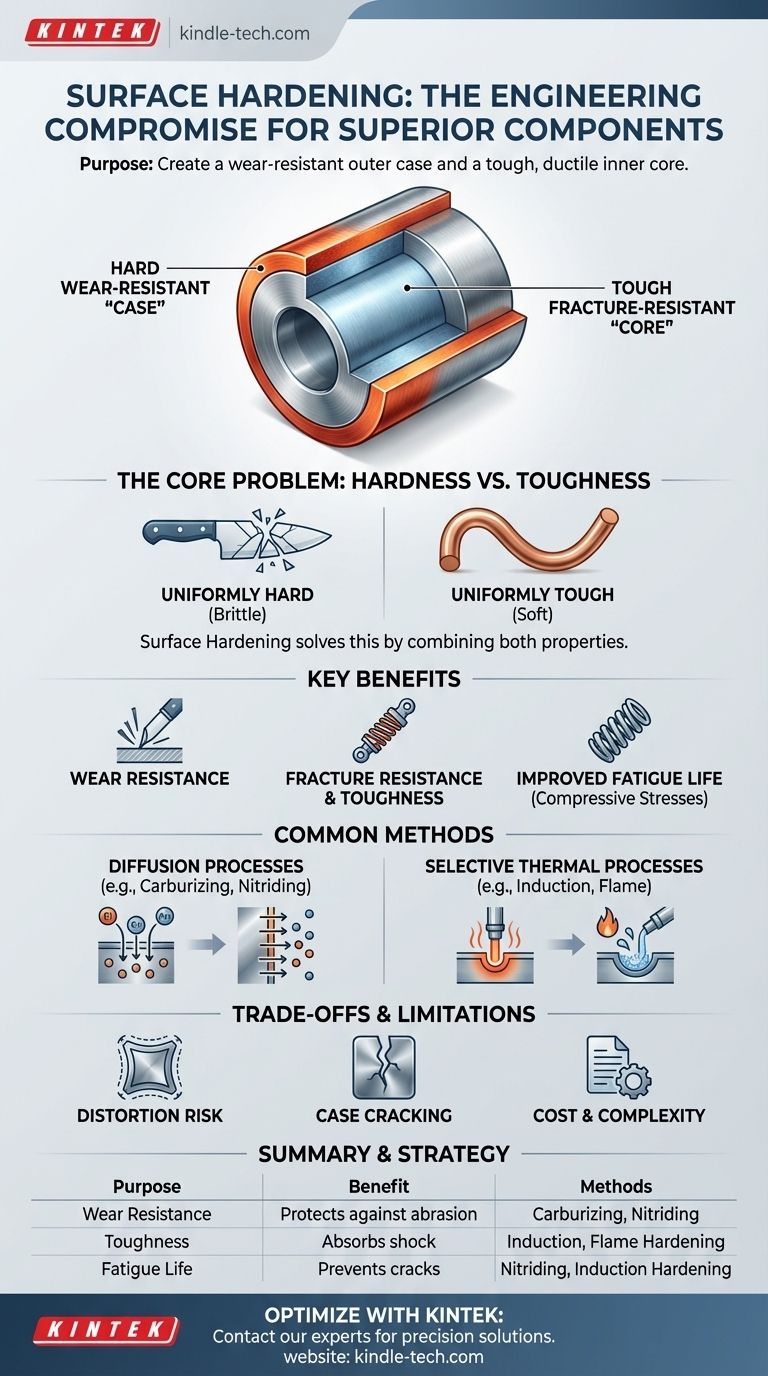

El propósito principal del endurecimiento superficial es crear un componente con dos propiedades deseables y distintas: una capa exterior dura y resistente al desgaste y un núcleo interior tenaz y dúctil. Este proceso endurece selectivamente solo la superficie de una pieza metálica, dejando su interior, el núcleo, en un estado más blando y resiliente. Esta estructura de doble propiedad permite que un componente resista la abrasión y el desgaste superficial mientras aún puede absorber impactos y resistir la fractura bajo carga.

El endurecimiento superficial resuelve una compensación fundamental en ingeniería. En lugar de elegir entre un material duro y quebradizo (que resiste el desgaste pero se rompe) y uno blando y tenaz (que resiste el impacto pero se desgasta), permite crear un único componente que combina una "cáscara" resistente al desgaste con un "núcleo" resistente a la fractura.

El Problema Fundamental de Ingeniería: Dureza frente a Tenacidad

Para comprender el valor del endurecimiento superficial, primero debe entender el conflicto inherente entre dos propiedades críticas del material: la dureza y la tenacidad.

Los Límites de una Pieza Uniformemente Dura

La dureza es la capacidad de un material para resistir la indentación superficial, el rayado y la abrasión.

Una pieza completamente endurecida, como un cuchillo de cerámica, es excelente para resistir el desgaste superficial. Sin embargo, esta alta dureza casi siempre conlleva una alta fragilidad, lo que hace que la pieza sea susceptible de romperse bajo un impacto repentino.

Los Límites de una Pieza Uniformemente Tenaz

La tenacidad es la capacidad de un material para absorber energía y deformarse sin fracturarse.

Una pieza tenaz, como un cable de cobre, puede doblarse y absorber impactos de manera efectiva. Sin embargo, también es blanda y se desgastará rápidamente cuando se someta a fricción o contacto con materiales más duros.

Cómo el Endurecimiento Superficial Crea un Componente Superior

El endurecimiento superficial resuelve este conflicto creando una estructura compuesta dentro de una sola pieza, optimizándola para las tensiones operativas del mundo real.

La "Cáscara" Resistente al Desgaste

La capa exterior endurecida, conocida como la cáscara (o capa superficial), proporciona durabilidad al componente.

Esta capa está diseñada específicamente para resistir la abrasión, la erosión y la fatiga por contacto. Esto es fundamental para la vida útil de piezas como engranajes, rodamientos y árboles de levas.

El "Núcleo" Resistente a la Fractura

El núcleo interior, más blando y sin tratar, conserva su tenacidad y ductilidad originales.

Esto permite que el componente resista fuerzas de flexión, absorba cargas de choque y resista la propagación de grietas que podrían comenzar en la superficie, previniendo fallas catastróficas.

Vida Útil a la Fatiga Mejorada

Muchos métodos de endurecimiento superficial, como la nitruración y el endurecimiento por inducción, introducen tensiones residuales de compresión en la superficie.

Esta tensión de compresión actúa como una barrera, contrarrestando las tensiones de tracción que causan la formación de grietas por fatiga. Esto puede aumentar drásticamente la vida útil a la fatiga de un componente.

Métodos Comunes de Endurecimiento Superficial

Aunque existen muchos procesos específicos, generalmente se dividen en dos categorías principales que logran la cáscara dura y el núcleo tenaz.

Procesos de Difusión

Estos métodos implican enriquecer la superficie de un metal (típicamente acero) con elementos que promueven la dureza.

La cementación (carburizing) difunde carbono en la superficie, mientras que la nitruración utiliza nitrógeno. Cuando la pieza se somete posteriormente a un tratamiento térmico, esta capa enriquecida se vuelve excepcionalmente dura.

Procesos Térmicos Selectivos

Estos métodos utilizan un calentamiento rápido y localizado de la superficie seguido de un enfriamiento rápido (temple).

El endurecimiento por inducción y el endurecimiento por llama son ejemplos comunes. El ciclo térmico rápido transforma la estructura cristalina de la superficie en una fase dura (martensita), mientras que el núcleo permanece demasiado frío para verse afectado.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el endurecimiento superficial no es una solución universal e introduce sus propias consideraciones técnicas.

Riesgo de Distorsión

Los intensos ciclos de calentamiento y enfriamiento pueden hacer que la pieza se deforme o cambie de dimensiones.

Esto a menudo requiere operaciones de acabado secundarias, como el rectificado, para restaurar las tolerancias geométricas requeridas, lo que añade coste y tiempo.

Posibilidad de Fisuración de la Cáscara

Un proceso controlado incorrectamente puede resultar en una cáscara que es demasiado frágil o tiene una alta tensión interna.

Esto puede provocar microfisuras, especialmente en esquinas afiladas o concentraciones de tensión, lo que puede comprometer la integridad de la pieza.

Coste y Complejidad

El endurecimiento superficial es un paso de fabricación adicional. Requiere equipo especializado y un control preciso del proceso, lo que aumenta el coste y la complejidad generales de producir una pieza terminada.

Tomar la Decisión Correcta para su Objetivo

Seleccionar una estrategia de endurecimiento superficial depende completamente de la aplicación prevista del componente, el material y los requisitos de rendimiento.

- Si su enfoque principal es la máxima resistencia al desgaste y a la fatiga: Los métodos de difusión como la cementación o la nitruración crean una cáscara profunda y bien integrada, ideal para componentes de alta carga como engranajes de transmisión.

- Si su enfoque principal es endurecer un área específica y localizada: Los métodos térmicos como el endurecimiento por inducción ofrecen velocidad y control excepcionales para tratar zonas precisas en piezas como ejes de transmisión.

- Si su enfoque principal es minimizar la distorsión de la pieza: A menudo se eligen procesos a baja temperatura como la nitruración en gas para componentes complejos o de pared delgada donde mantener la estabilidad dimensional es fundamental.

Al crear esta estructura compuesta diseñada, el endurecimiento superficial permite el diseño de componentes que no solo son duraderos, sino fundamentalmente más fiables.

Tabla Resumen:

| Propósito | Beneficio Clave | Métodos Comunes |

|---|---|---|

| Resistencia al Desgaste | La capa exterior dura protege contra la abrasión | Cementación, Nitruración |

| Tenacidad | El núcleo interior blando absorbe impactos y resiste la fractura | Endurecimiento por Inducción, Endurecimiento por Llama |

| Mejora de la Vida Útil a la Fatiga | Las tensiones de compresión previenen la formación de grietas | Nitruración, Endurecimiento por Inducción |

Optimice sus componentes con soluciones de endurecimiento superficial de precisión de KINTEK.

Ya sea que esté desarrollando engranajes de alta carga, rodamientos duraderos o piezas complejas de pared delgada, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarle a seleccionar e implementar el proceso de endurecimiento superficial ideal para sus necesidades específicas. Nuestras soluciones garantizan que sus componentes logren el equilibrio perfecto entre dureza superficial y tenacidad del núcleo para una máxima fiabilidad y vida útil.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos mejorar las capacidades de su laboratorio y el rendimiento de sus componentes.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cuál es el costo de un horno de soldadura fuerte al vacío? Una guía sobre factores clave y estrategia de inversión

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuál es el proceso de soldadura fuerte al vacío? Logre uniones metálicas fuertes y de alta pureza

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables