En esencia, la deposición física de vapor (PVD) es una familia de técnicas de recubrimiento basadas en vacío donde un material sólido se vaporiza y luego se deposita, átomo por átomo, sobre una superficie. Este proceso crea una película extremadamente delgada pero altamente duradera, mejorando fundamentalmente las propiedades del objeto subyacente.

El principio central del PVD no es simplemente aplicar una capa de pintura, sino construir una nueva superficie de alto rendimiento a nivel molecular. Este control preciso permite la ingeniería de características específicas como dureza extrema, resistencia a la corrosión o un acabado decorativo brillante.

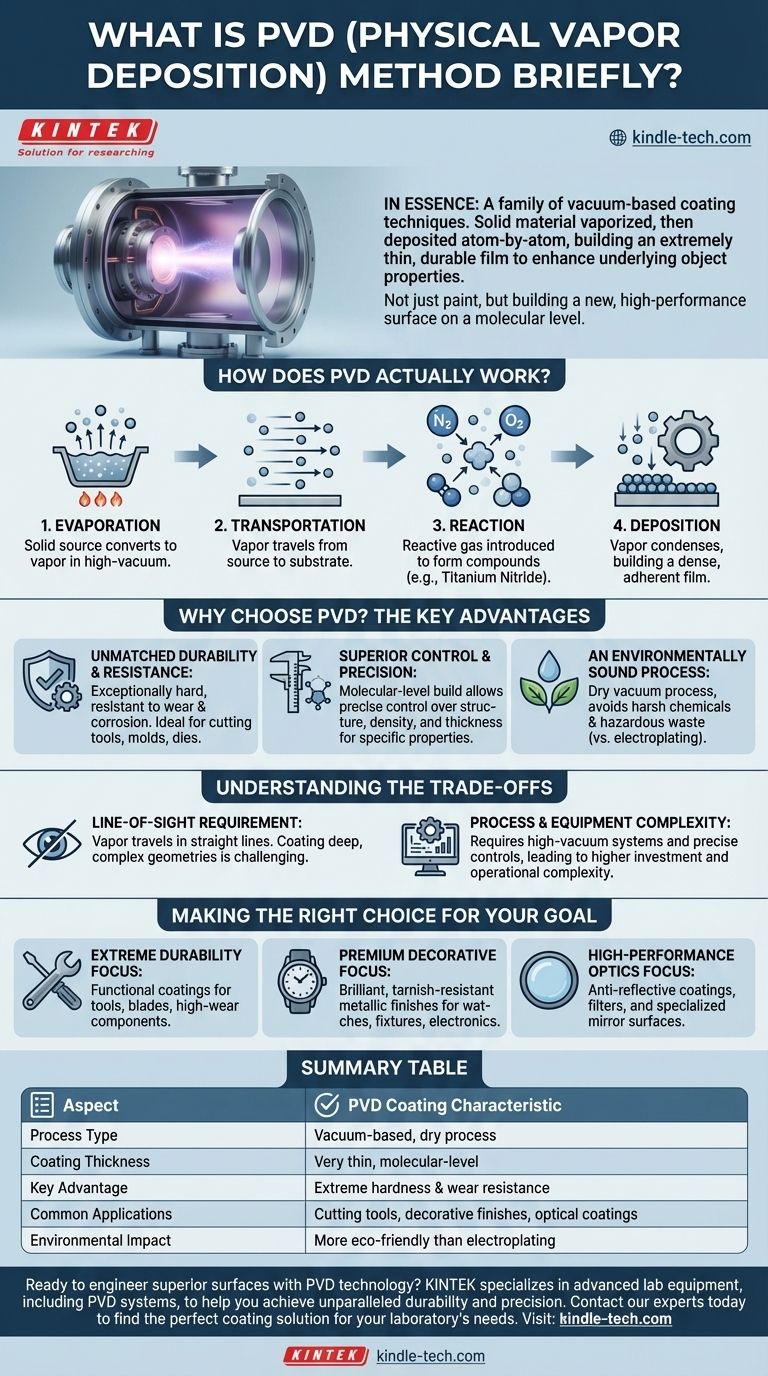

¿Cómo funciona realmente el PVD?

El proceso PVD se ejecuta dentro de una cámara de alto vacío para asegurar la pureza y prevenir la contaminación. Se divide universalmente en cuatro etapas distintas.

Etapa 1: Evaporación

Primero, un material fuente sólido —la sustancia que se convertirá en el recubrimiento— se convierte en vapor. Esto se logra dentro de la cámara de vacío utilizando métodos como el calentamiento o el bombardeo con iones.

Etapa 2: Transporte

Los átomos o moléculas vaporizados viajan desde el material fuente a través de la cámara de vacío. Se mueven en línea recta hasta que alcanzan el objeto que se está recubriendo, que a menudo se denomina sustrato.

Etapa 3: Reacción

Para ciertas aplicaciones, se introduce un gas reactivo como nitrógeno, oxígeno o acetileno en la cámara. Este gas reacciona con el vapor metálico para formar un compuesto cerámico específico en la superficie del sustrato, como nitruro de titanio para la dureza.

Etapa 4: Deposición

Finalmente, el material vaporizado se condensa sobre la superficie del sustrato. Esto forma una película delgada, altamente adherente y densa, creando el recubrimiento PVD final.

¿Por qué elegir PVD? Las ventajas clave

La naturaleza a nivel atómico del proceso confiere a los recubrimientos PVD varias características distintas y valiosas que los hacen adecuados para aplicaciones exigentes.

Durabilidad y resistencia inigualables

Los recubrimientos PVD son excepcionalmente duros y altamente resistentes al desgaste y la corrosión. Esto los hace ideales para prolongar la vida útil de herramientas de corte, cuchillas, moldes y troqueles industriales.

Control y precisión superiores

Debido a que la película se construye molécula por molécula, los ingenieros tienen un control increíble sobre su estructura, densidad y espesor. Esto permite la creación de recubrimientos optimizados para propiedades funcionales u ópticas específicas.

Un proceso ambientalmente racional

En comparación con los métodos tradicionales de recubrimiento húmedo como la galvanoplastia, el PVD es un proceso de vacío seco. Evita el uso de productos químicos agresivos y la producción de residuos peligrosos, lo que lo convierte en una opción mucho más respetuosa con el medio ambiente.

Comprendiendo las compensaciones

Aunque potente, el método PVD tiene características inherentes que lo hacen inadecuado para todas las situaciones. Comprender estas limitaciones es fundamental para tomar una decisión informada.

Requisito de línea de visión

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Esto significa que recubrir el interior de geometrías complejas y profundas o áreas que no están en la línea de visión directa puede ser extremadamente desafiante.

Complejidad del proceso y del equipo

Los sistemas PVD son piezas de equipo sofisticadas. Requieren una cámara de alto vacío, potentes sistemas de bombeo y controles electrónicos precisos, lo que conlleva una importante inversión inicial y una mayor complejidad operativa que los métodos de recubrimiento más simples.

Tomando la decisión correcta para su objetivo

El PVD no es una solución única para todos. Su valor se desbloquea cuando se aplica al problema correcto.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: El PVD es una excelente opción para recubrimientos funcionales en herramientas, cuchillas y componentes industriales de alto desgaste.

- Si su enfoque principal es un acabado decorativo premium y duradero: El PVD proporciona un acabado metálico delgado, brillante y resistente al deslustre para artículos como relojes, accesorios y productos electrónicos de consumo.

- Si su enfoque principal es la óptica de alto rendimiento: La precisión del PVD es esencial para crear recubrimientos antirreflectantes, filtros y superficies de espejo especializadas.

En última instancia, el PVD es una herramienta crítica para la ingeniería moderna, que nos permite construir mejores superficies en lugar de simplemente cubrirlas.

Tabla resumen:

| Aspecto | Característica del recubrimiento PVD |

|---|---|

| Tipo de proceso | Basado en vacío, proceso seco |

| Espesor del recubrimiento | Muy delgado, a nivel molecular |

| Ventaja clave | Dureza extrema y resistencia al desgaste |

| Aplicaciones comunes | Herramientas de corte, acabados decorativos, recubrimientos ópticos |

| Impacto ambiental | Más ecológico que la galvanoplastia |

¿Listo para diseñar superficies superiores con tecnología PVD? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PVD, para ayudarle a lograr una durabilidad y precisión inigualables para sus herramientas, componentes o investigación. Contacte a nuestros expertos hoy para encontrar la solución de recubrimiento perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura