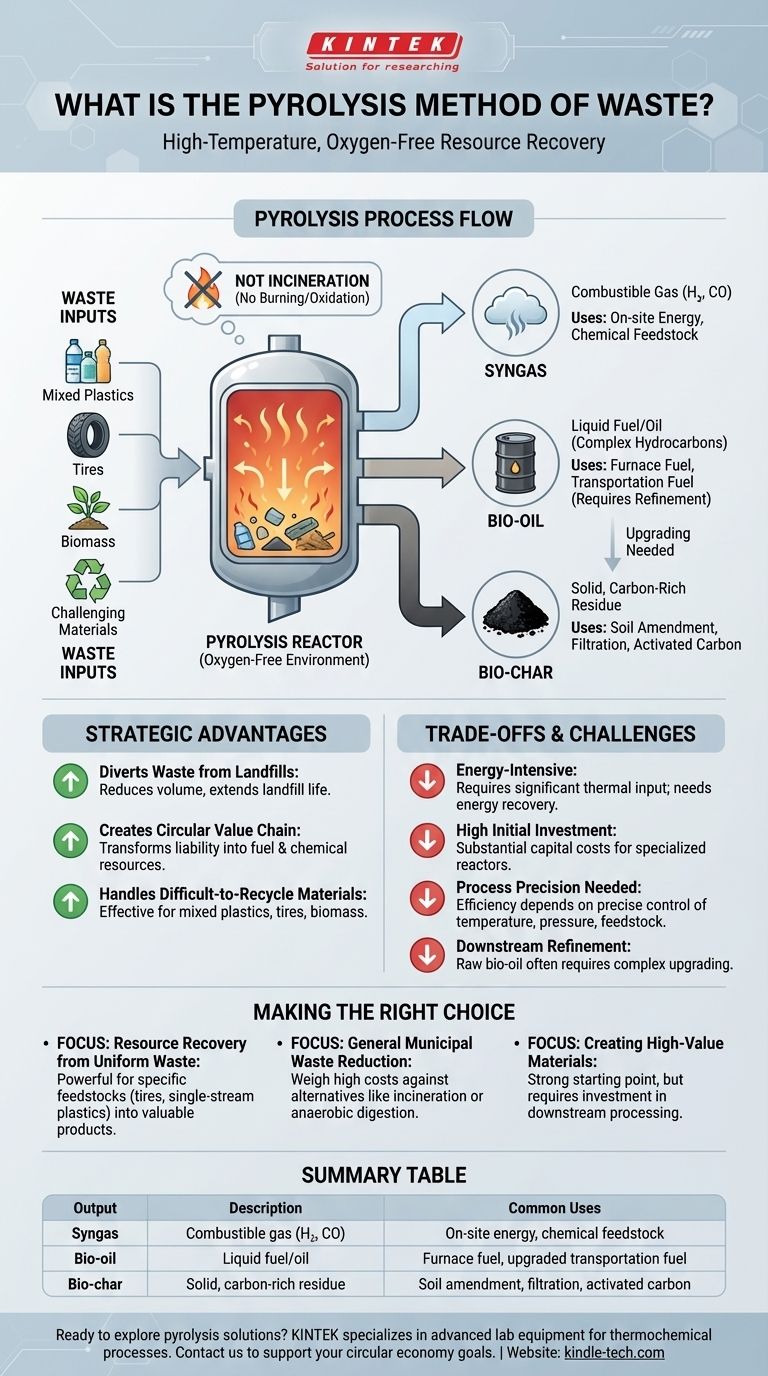

En esencia, la pirólisis es un método para descomponer materiales de desecho, como plásticos o biomasa, calentándolos a altas temperaturas en un ambiente sin oxígeno. Este proceso de descomposición termoquímica transforma los residuos no en cenizas, sino en una mezcla de productos valiosos: un gas combustible (gas de síntesis), un combustible líquido (bio-aceite) y un residuo sólido rico en carbono (biocarbón). Es una forma de recuperación de recursos, distinta de la simple incineración.

La pirólisis es fundamentalmente un proceso de deconstrucción, no de eliminación. Utiliza el calor para romper materiales de desecho complejos en componentes químicos más simples y valiosos en ausencia de oxígeno, pero su aplicación práctica se define por una compensación significativa entre la creación de recursos y los altos costos de energía y capital.

Cómo la pirólisis deconstruye los residuos

La pirólisis funciona aplicando calor intenso a un material, lo que hace que sus enlaces químicos vibren y se rompan. Debido a que esto ocurre en una atmósfera inerte y sin oxígeno, el material no se quema ni combustiona.

El principio del calentamiento sin oxígeno

La distinción crítica entre la pirólisis y la incineración es la ausencia de oxígeno. La incineración es combustión, un proceso de oxidación rápida que libera calor y convierte la mayor parte del material en cenizas y gases de combustión.

La pirólisis, por el contrario, es más como hornear a alta temperatura en un recipiente sellado. Rompe térmicamente las moléculas de polímeros de cadena larga en plásticos, neumáticos o biomasa en compuestos más pequeños y volátiles sin quemarlos.

Los tres productos primarios

El proceso produce consistentemente tres productos principales, cuya proporción se puede controlar ajustando las condiciones del proceso, como la temperatura y la velocidad de calentamiento.

- Gas de síntesis: Es una mezcla de gases combustibles, principalmente hidrógeno y monóxido de carbono. Se puede quemar in situ para proporcionar energía para el propio proceso de pirólisis o refinarse para obtener otros productos químicos.

- Bio-aceite: También conocido como aceite de pirólisis, es una mezcla líquida compleja de hidrocarburos. Se puede mejorar para obtener combustibles para el transporte o usarse como aceite para hornos, pero a menudo requiere un refinamiento significativo.

- Biocarbón: Este material sólido y estable es rico en carbono. Tiene aplicaciones como enmienda del suelo para mejorar la fertilidad, como medio de filtración o como materia prima para producir carbón activado.

Las ventajas estratégicas de la pirólisis

Como estrategia de gestión de residuos, la pirólisis es atractiva porque replantea los residuos no como un problema a eliminar, sino como un recurso a cosechar.

Desviar residuos de los vertederos

Al convertir la mayor parte del material de desecho en gas, líquido y una fracción sólida más pequeña, la pirólisis reduce drásticamente el volumen de material que debe enviarse a un vertedero. Esto prolonga la vida útil de los vertederos existentes y minimiza la huella ambiental de la eliminación de residuos.

Creación de una cadena de valor circular

A diferencia de la eliminación, la pirólisis crea productos con valor económico. Los residuos que de otro modo serían un pasivo se transforman en combustibles y materias primas químicas, creando un modelo económico más circular donde los recursos se reutilizan en lugar de desecharse.

Manejo de materiales difíciles de reciclar

La pirólisis es particularmente eficaz para flujos de residuos que son difíciles de reciclar mecánicamente de forma tradicional, como plásticos mezclados, neumáticos triturados y ciertos tipos de biomasa. Puede manejar materiales contaminados que de otro modo serían rechazados.

Comprensión de las compensaciones y los desafíos

Aunque prometedora, la pirólisis no es una solución universalmente perfecta. Su implementación requiere una evaluación clara de sus obstáculos técnicos y económicos.

La ecuación energética

El proceso es intensivo en energía, lo que requiere una entrada térmica significativa para alcanzar y mantener las altas temperaturas necesarias para la descomposición. Una planta exitosa debe diseñarse de manera que la energía generada a partir del gas de síntesis pueda compensar una gran parte de esta demanda de energía operativa.

Alta inversión inicial

Las instalaciones de pirólisis tienen altos costos de capital. Los reactores especializados, los sistemas de manejo de gases y los equipos de recolección de productos representan una inversión inicial sustancial en comparación con las opciones de gestión de residuos más simples.

La necesidad de precisión en el proceso

La eficiencia depende en gran medida del control preciso de las condiciones del proceso. Factores como la temperatura, la presión y el tipo de materia prima deben gestionarse cuidadosamente para maximizar el rendimiento de los productos deseados y garantizar la estabilidad operativa.

Refinamiento de productos posteriores

Los productos brutos de la pirólisis no siempre son utilizables de inmediato. El bio-aceite, en particular, puede ser ácido, inestable y contener impurezas, lo que requiere pasos de mejora y refinamiento costosos y complejos antes de que pueda usarse como combustible de alta calidad.

Tomar la decisión correcta para su objetivo

Decidir si implementar la pirólisis depende completamente de su flujo de residuos específico y sus objetivos estratégicos.

- Si su objetivo principal es la recuperación de recursos de materias primas específicas como neumáticos o plásticos de un solo flujo: La pirólisis es una tecnología potente y directa para convertir estos flujos de residuos uniformes en valiosos productos químicos y combustibles.

- Si su objetivo principal es la reducción general de residuos municipales: Evalúe cuidadosamente los altos costos de capital y energía de la pirólisis frente a alternativas como la incineración de residuos para obtener energía o la digestión anaeróbica, que pueden ser más económicas para residuos mezclados y sin clasificar.

- Si su objetivo principal es crear materiales de alto valor: La pirólisis es un buen punto de partida, pero prepárese para la inversión adicional en el procesamiento posterior necesario para refinar el bio-aceite y mejorar el biocarbón para aplicaciones especializadas.

En última instancia, ver la pirólisis como un proceso químico industrial en lugar de un método de eliminación simple es clave para tomar una decisión informada.

Tabla resumen:

| Producto de pirólisis | Descripción | Usos comunes |

|---|---|---|

| Gas de síntesis | Gas combustible (H₂, CO) | Energía in situ, materia prima química |

| Bio-aceite | Combustible/aceite líquido | Combustible para hornos, combustible para transporte mejorado |

| Biocarbón | Residuo sólido rico en carbono | Enmienda del suelo, filtración, carbón activado |

¿Listo para explorar soluciones de pirólisis para su laboratorio o flujo de residuos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para analizar y optimizar procesos termoquímicos como la pirólisis. Ya sea que esté investigando materias primas, caracterizando productos como bio-aceite y biocarbón, o ampliando su proceso, nuestra experiencia puede ayudarlo. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de recuperación de recursos y economía circular.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno de alta temperatura durante la quema? Domina la producción de espuma de aluminio con precisión

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso