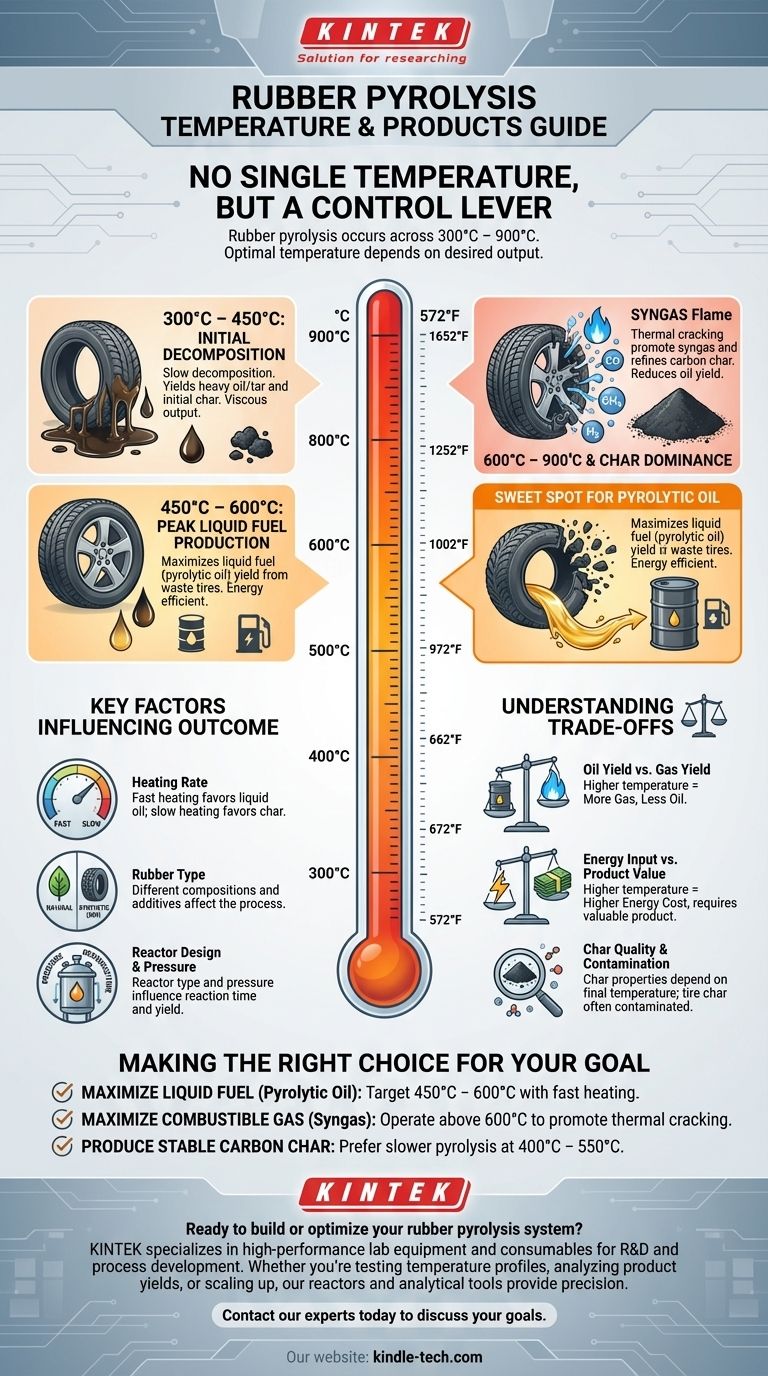

Para ser precisos, no existe una única temperatura de pirólisis para el caucho. En cambio, el caucho sufre pirólisis en un amplio rango de temperaturas, típicamente de 300°C a 900°C (572°F a 1652°F). La temperatura óptima depende completamente del resultado deseado, siendo el rango más común para maximizar el combustible líquido (aceite pirolítico) entre 400°C y 600°C.

El principio fundamental a entender es que la temperatura de pirólisis no es un número fijo, sino una palanca de control. Ajustar la temperatura cambia la producción principal, permitiéndole producir selectivamente más aceite líquido, gas combustible o carbón sólido según su objetivo específico.

Las etapas de la pirólisis del caucho por temperatura

La pirólisis es la descomposición térmica de un material en ausencia de oxígeno. Piense en ello como desarmar cuidadosamente una estructura compleja con calor, en lugar de quemarla. Para el caucho, particularmente los neumáticos de desecho, este proceso descompone largas cadenas de polímeros en valiosos componentes más pequeños.

Descomposición inicial (300°C – 450°C)

En este extremo inferior del espectro, el caucho comienza a ablandarse y descomponerse. Los enlaces químicos más débiles se rompen primero, liberando compuestos volátiles pesados de cadena larga.

El proceso es relativamente lento, y el producto suele ser un líquido más viscoso, similar al alquitrán. La producción de carbón comienza a formarse a medida que la estructura básica de carbono se deja atrás.

Producción máxima de combustible líquido (450°C – 600°C)

Este rango a menudo se considera el "punto óptimo" para producir aceite pirolítico, un petróleo crudo sintético. La energía térmica es suficiente para descomponer eficientemente los hidrocarburos complejos del caucho en moléculas líquidas más pequeñas y valiosas.

Las operaciones comerciales que buscan combustible líquido a partir de neumáticos de desecho suelen operar dentro de esta ventana para maximizar el rendimiento de su producto principal y la eficiencia energética.

Dominio de gas y carbón (600°C – 900°C)

A medida que las temperaturas superan los 600°C, una reacción secundaria llamada craqueo térmico se vuelve dominante. Los hidrocarburos líquidos producidos a temperaturas más bajas se descomponen aún más en gases no condensables muy simples, ligeros.

Esto aumenta significativamente el rendimiento de gas de síntesis (una mezcla de hidrógeno, monóxido de carbono, metano, etc.), pero se produce a expensas directas del rendimiento de aceite líquido. Las propiedades del residuo sólido de carbón también se refinan a estas temperaturas más altas.

Factores clave que influyen en el resultado

La temperatura es la variable principal, pero no actúa sola. Varios otros factores influyen críticamente en la eficiencia y la distribución final del producto del proceso de pirólisis.

Tasa de calentamiento

La velocidad a la que se calienta el caucho es crucial. La pirólisis rápida (alta tasa de calentamiento) suele favorecer la producción de aceite líquido, ya que vaporiza rápidamente los compuestos antes de que puedan sufrir reacciones secundarias. La pirólisis lenta (baja tasa de calentamiento) tiende a producir más carbón sólido.

Tipo de caucho

Los diferentes tipos de caucho tienen diferentes composiciones químicas. Un caucho natural se comportará de manera diferente a uno sintético como el SBR (caucho de estireno-butadieno), que es un componente principal en los neumáticos de automóviles. La presencia de aditivos, rellenos y alambres de acero en los neumáticos también afecta el proceso y la pureza de los productos finales.

Diseño del reactor y presión

El tipo de reactor utilizado (por ejemplo, por lotes, horno rotatorio, tornillo) y la presión de operación pueden influir en el tiempo que los vapores permanecen en la zona caliente, lo que a su vez afecta la extensión del craqueo secundario y los rendimientos finales del producto.

Comprendiendo las compensaciones

Elegir una temperatura de pirólisis es una decisión de ingeniería basada en equilibrar costos, objetivos y resultados.

Rendimiento de aceite vs. rendimiento de gas

Esta es la compensación más directa. Aumentar la temperatura para obtener más gas combustible reducirá inevitablemente su producción de combustible líquido. El valor económico del gas debe sopesarse con el valor del aceite perdido.

Entrada de energía vs. valor del producto

Alcanzar y mantener temperaturas más altas requiere una cantidad significativa de energía. El costo operativo de hacer funcionar un reactor a 800°C es mucho mayor que a 500°C. Este costo de energía adicional debe justificarse por el valor de los productos (por ejemplo, gas de síntesis de alta calidad o carbón especializado).

Calidad y contaminación del carbón

El residuo sólido, una forma de negro de humo o carbón, tiene un valor potencial como combustible, relleno o incluso carbón activado. Sus propiedades, como el área superficial y la pureza, dependen en gran medida de la temperatura final. Sin embargo, el carbón de los neumáticos a menudo está contaminado con sílice, zinc y azufre utilizados en la fabricación de neumáticos.

Tomar la decisión correcta para su objetivo

En última instancia, la temperatura ideal está determinada por su objetivo principal.

- Si su objetivo principal es maximizar el combustible líquido (aceite pirolítico): Apunte a un rango de temperatura de 450°C a 600°C combinado con una tasa de calentamiento relativamente rápida.

- Si su objetivo principal es maximizar el gas combustible (gas de síntesis): Opere a temperaturas más altas, típicamente por encima de 600°C, para promover el craqueo secundario de los vapores de aceite.

- Si su objetivo principal es producir un carbón estable: A menudo se prefiere un proceso de pirólisis más lento a temperaturas bajas a moderadas (400°C a 550°C) para preservar la estructura del carbono.

Al comprender estos principios, puede transformar los residuos de caucho en un recurso predecible y valioso.

Tabla resumen:

| Rango de temperatura | Producto principal | Características clave |

|---|---|---|

| 300°C – 450°C | Aceite pesado / Alquitrán | Descomposición lenta, líquido viscoso, formación inicial de carbón |

| 450°C – 600°C | Aceite pirolítico | Maximiza el rendimiento de combustible líquido, eficiente para neumáticos de desecho |

| 600°C – 900°C | Gas de síntesis / Carbón | Promueve la producción de gas mediante craqueo térmico, refina las propiedades del carbón |

¿Listo para construir u optimizar su sistema de pirólisis de caucho? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para I+D y desarrollo de procesos. Ya sea que esté probando perfiles de temperatura, analizando rendimientos de productos o escalando desde el laboratorio, nuestros reactores, hornos y herramientas analíticas brindan la precisión y confiabilidad que necesita.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos específicos de laboratorio y aplicación de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis