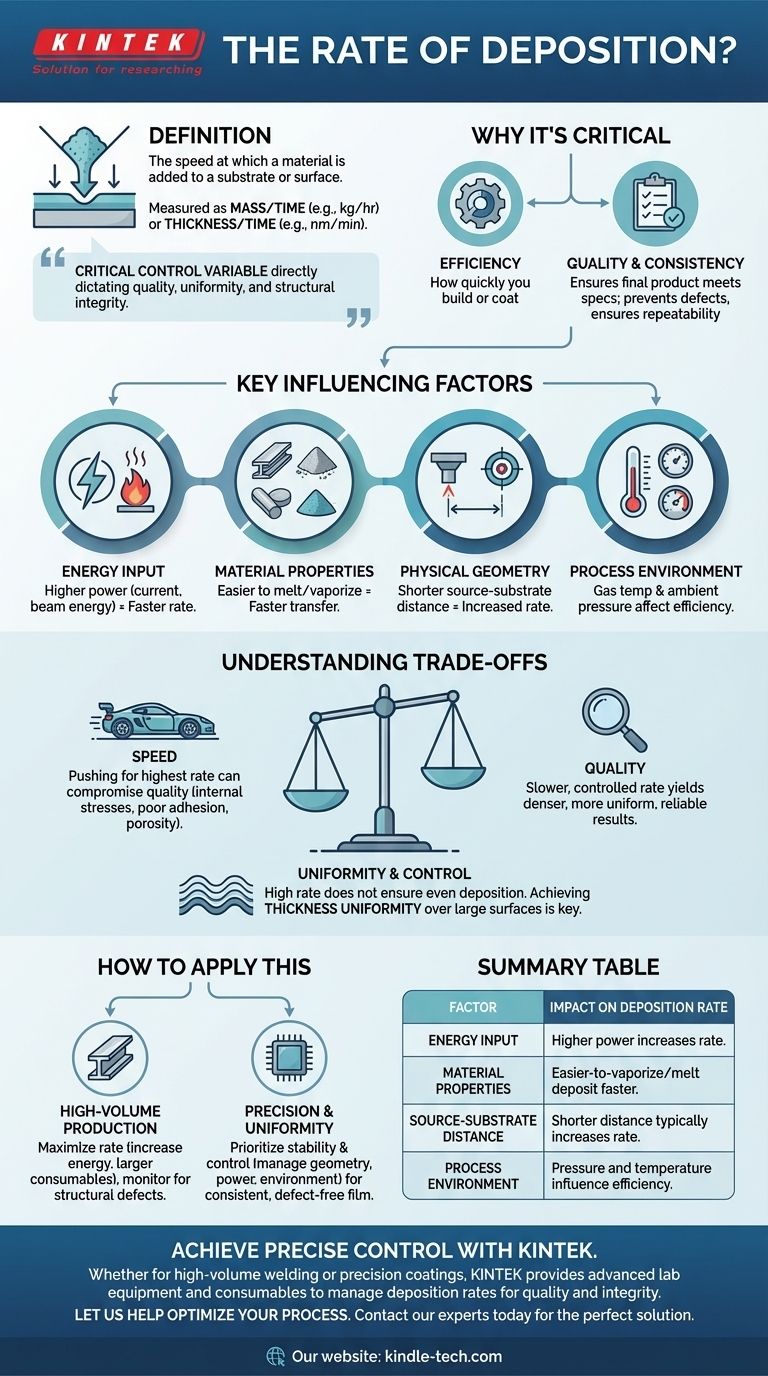

En la ciencia de los materiales y la fabricación, la tasa de deposición es la velocidad a la que se añade un material a un sustrato o superficie. Es un parámetro de proceso fundamental que se mide como masa añadida a lo largo del tiempo (por ejemplo, kilogramos por hora en soldadura) o como espesor ganado a lo largo del tiempo (por ejemplo, nanómetros por minuto en recubrimiento de película delgada).

La tasa de deposición no es simplemente una medida de velocidad; es la variable de control crítica que dicta directamente la calidad, uniformidad e integridad estructural del producto final, ya sea una soldadura robusta o un recubrimiento óptico de alta precisión.

Por qué es fundamental controlar la tasa de deposición

La definición central

En esencia, la tasa de deposición cuantifica la eficiencia: la rapidez con la que se puede construir o recubrir algo. Esto podría ser metal de soldadura depositado en una unión o una capa microscópica de material pulverizado sobre una oblea de silicio.

Una clave para la calidad y la consistencia

Controlar la tasa de deposición es esencial para garantizar que el producto final cumpla con sus especificaciones. Las tasas inconsistentes conducen a defectos, como un espesor de película no uniforme o puntos débiles en una costura soldada. Una tasa estable y controlada es la base de un proceso de fabricación repetible y de alta calidad.

Factores clave que influyen en la tasa de deposición

Las variables específicas que controlan la tasa de deposición dependen del proceso, pero generalmente se dividen en algunas categorías clave.

Aporte de energía

La cantidad de energía dirigida al material fuente suele ser el factor más significativo. Más energía generalmente significa una tasa más rápida.

Esto incluye variables como la corriente de soldadura, la potencia del magnetrón en la pulverización catódica y la energía del haz en otras técnicas de deposición.

Propiedades del material

Las características físicas del material que se deposita juegan un papel crucial. Algunos materiales simplemente se funden, vaporizan o erosionan más fácilmente que otros bajo las mismas condiciones, lo que afecta directamente la rapidez con la que pueden transferirse al sustrato.

Geometría física

La configuración física del equipo es un factor de control importante. Esto incluye la distancia entre la fuente de material y el sustrato (distancia objetivo-sustrato) y la posición o ángulo específico de deposición, como en la soldadura de múltiples pasadas.

Disminuir la distancia entre la fuente y el objetivo generalmente aumenta la tasa de deposición, ya que se pierde menos material en el tránsito.

Entorno del proceso

Las condiciones dentro de la cámara de deposición o alrededor de la soldadura tienen un impacto directo. Variables como la temperatura del gas y la presión ambiente pueden influir en la eficiencia de la transferencia de material desde la fuente hasta su destino.

Comprender las compensaciones

Optimizar la tasa de deposición rara vez se trata simplemente de hacerla lo más rápida posible. El principal desafío es equilibrar la velocidad con la calidad.

Velocidad vs. Calidad

Buscar la tasa de deposición más alta posible a menudo puede comprometer la calidad del producto final. Una deposición muy rápida puede introducir tensiones internas, mala adhesión o una estructura porosa. Una tasa más lenta y controlada a menudo produce un resultado más denso, más uniforme y más fiable.

Uniformidad y control

Una alta tasa de deposición no garantiza que el material se esté depositando de manera uniforme. Lograr la uniformidad del espesor es un desafío común, especialmente en grandes superficies. Factores como el tamaño de la fuente de material (o "zona de erosión") y la geometría de la configuración se vuelven críticos para garantizar que la capa depositada sea consistente en todas partes.

Cómo aplicar esto a su objetivo

Su enfoque para gestionar la tasa de deposición debe estar dictado por el objetivo principal de su aplicación específica.

- Si su enfoque principal es la producción de alto volumen (por ejemplo, soldadura de acero estructural): Probablemente maximizará la tasa de deposición aumentando el aporte de energía (corriente) y utilizando consumibles más grandes, mientras monitorea cuidadosamente para evitar defectos estructurales críticos.

- Si su enfoque principal es la precisión y la uniformidad (por ejemplo, recubrimientos semiconductores u ópticos): Priorizará la estabilidad y el control sobre la velocidad bruta, gestionando cuidadosamente la geometría, la potencia y el entorno del proceso para lograr una película consistente y sin defectos.

En última instancia, dominar la tasa de deposición consiste en encontrar el equilibrio óptimo entre la velocidad de fabricación y los requisitos funcionales de su producto final.

Tabla resumen:

| Factor | Impacto en la tasa de deposición |

|---|---|

| Aporte de energía | Mayor potencia (corriente, potencia de magnetrón) aumenta la tasa. |

| Propiedades del material | Los materiales que se vaporizan/funden más fácilmente se depositan más rápido. |

| Distancia fuente-sustrato | Una distancia más corta típicamente aumenta la tasa. |

| Entorno del proceso | La presión y la temperatura pueden influir en la eficiencia. |

Logre un control preciso sobre sus procesos de deposición con KINTEK.

Ya sea que esté trabajando en soldadura de alto volumen o en recubrimientos de película delgada de precisión, el equipo adecuado es esencial para gestionar las tasas de deposición y garantizar la calidad, uniformidad e integridad estructural. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de ciencia de materiales y fabricación.

Permítanos ayudarle a optimizar su proceso. Contacte hoy mismo a nuestros expertos para discutir su aplicación específica y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se calcula la cobertura de recubrimiento? Una guía práctica para una estimación precisa de materiales

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD