En esencia, la pulverización catódica por magnetrón reactivo es una técnica de deposición de película delgada en la que se introduce intencionalmente un gas reactivo, como oxígeno o nitrógeno, en la cámara de vacío durante el proceso de pulverización. Esto permite que los átomos del blanco del material primario reaccionen químicamente con el gas, formando un nuevo material compuesto que se deposita en el sustrato. Transforma el proceso estándar de depositar un material puro en un método para crear compuestos complejos como óxidos, nitruros o carburos.

La conclusión esencial es que la pulverización catódica reactiva no se trata de depositar el material del propio blanco. En cambio, utiliza el material del blanco como ingrediente químico, combinándolo con un gas reactivo para sintetizar un material compuesto completamente diferente directamente sobre la superficie de un sustrato.

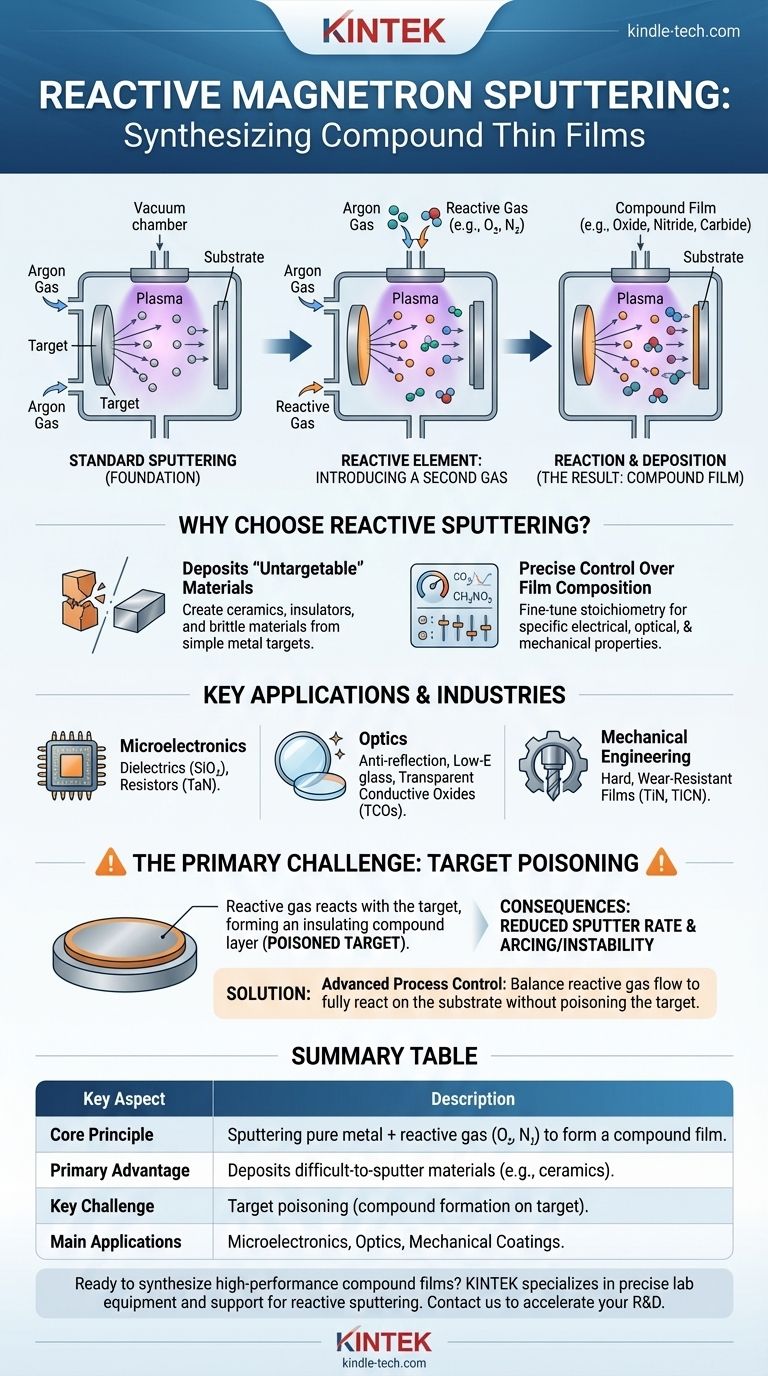

Deconstruyendo el proceso de pulverización catódica reactiva

Para comprender la pulverización catódica reactiva, primero debemos revisar brevemente el proceso estándar de pulverización catódica por magnetrón en el que se basa.

La base: pulverización catódica por magnetrón estándar

En una cámara de vacío, un gas inerte como el argón se energiza en un plasma. Un potente imán confina este plasma cerca de un material fuente, llamado blanco.

Los iones del plasma se aceleran hacia el blanco, arrancando (o "pulverizando") átomos. Estos átomos pulverizados viajan a través del vacío y se condensan en un sustrato, formando gradualmente una película delgada del material del blanco.

El elemento "reactivo": introducción de un segundo gas

Este es el paso definitorio. Junto con el gas argón inerte, se añade a la cámara una pequeña cantidad, controlada con precisión, de un gas reactivo (por ejemplo, oxígeno, nitrógeno).

El proceso ahora contiene tanto átomos de metal pulverizados del blanco como moléculas de gas reactivo.

El resultado: formación de una película compuesta

A medida que los átomos pulverizados viajan hacia el sustrato, reaccionan con el gas reactivo. Esta reacción química puede ocurrir en el plasma, en el camino hacia el sustrato o directamente en la superficie del propio sustrato.

La película final, por lo tanto, no es el material puro del blanco, sino un compuesto. Por ejemplo, la pulverización catódica de un blanco de titanio en un ambiente de nitrógeno produce una película dura de nitruro de titanio (TiN) de color dorado.

¿Por qué elegir la pulverización catódica reactiva? La ventaja principal

La razón principal para utilizar este método es su capacidad para crear películas a partir de materiales que son difíciles, caros o imposibles de fabricar como un blanco de pulverización sólido.

Deposición de materiales que no pueden ser blancos

Muchos compuestos útiles, particularmente cerámicas como óxidos y nitruros, son eléctricamente aislantes y quebradizos. Esto los convierte en candidatos deficientes para un blanco de pulverización estándar, que idealmente debería ser conductivo y robusto.

La pulverización catódica reactiva evita este problema utilizando un blanco de metal puro conductivo y fácil de fabricar (por ejemplo, silicio, titanio, aluminio) y simplemente añadiendo el gas requerido (por ejemplo, oxígeno, nitrógeno) para crear la película cerámica deseada (por ejemplo, SiO₂, TiN, Al₂O₃).

Control preciso sobre la composición de la película

Al controlar cuidadosamente la presión parcial del gas reactivo en relación con el gas inerte, se puede ajustar la estequiometría de la película resultante. Esto permite un control preciso sobre las propiedades eléctricas, ópticas y mecánicas del material.

Aplicaciones e industrias clave

Esta versatilidad hace de la pulverización catódica reactiva una tecnología fundamental en varios campos de alta tecnología.

Microelectrónica: dieléctricos y resistencias

El método es fundamental en la fabricación de semiconductores para crear capas dieléctricas de alta pureza, como el dióxido de silicio (SiO₂), y películas resistivas como el nitruro de tantalio (TaN).

Óptica: recubrimientos funcionales y protectores

La pulverización catódica reactiva se utiliza para depositar recubrimientos antirreflectantes multicapa, películas de baja emisividad para vidrio energéticamente eficiente y óxidos conductores transparentes (TCO) para pantallas y células solares.

Ingeniería mecánica: películas duras y resistentes al desgaste

La deposición de películas súper duras como el nitruro de titanio (TiN) y el carbonitruro de titanio (TiCN) en herramientas de corte, taladros y componentes mecánicos mejora drásticamente su vida útil y rendimiento.

Comprendiendo el desafío principal: el envenenamiento del blanco

El poder de la pulverización catódica reactiva viene con un desafío significativo de control de proceso conocido como "envenenamiento del blanco".

¿Qué es el envenenamiento del blanco?

El gas reactivo no solo reacciona con los átomos pulverizados en el sustrato; también reacciona con la superficie del propio blanco de pulverización. Esto forma una capa compuesta delgada y aislante (por ejemplo, un óxido o nitruro) en el blanco metálico.

Las consecuencias: arcos e inestabilidad

Esta capa "envenenada" tiene dos efectos negativos. Primero, reduce drásticamente la tasa de pulverización porque es más difícil pulverizar átomos de un compuesto que de un metal puro. Segundo, si la capa es un aislante eléctrico, puede provocar acumulación de carga y arcos destructivos, causando inestabilidad del proceso y defectos en la película.

La solución: control de proceso avanzado

Gestionar la pulverización catódica reactiva requiere un delicado equilibrio. El objetivo es suministrar suficiente gas reactivo para reaccionar completamente con los átomos en el sustrato, pero no tanto como para envenenar significativamente el blanco. Esto a menudo se logra con sofisticados bucles de retroalimentación que monitorean el proceso y ajustan dinámicamente los caudales de gas.

Cómo aplicar esto a su objetivo

La elección del método de pulverización catódica adecuado depende completamente de la película que se pretenda crear.

- Si su objetivo principal es depositar un metal puro o una aleación metálica: Utilice la pulverización catódica por magnetrón estándar (no reactiva) con un blanco del material deseado.

- Si su objetivo principal es depositar un compuesto como un óxido, nitruro o carburo: La pulverización catódica por magnetrón reactiva es casi siempre la opción más eficiente y rentable.

- Si su objetivo principal es la producción industrial de alto volumen de una película compuesta: Utilice la pulverización catódica reactiva, pero invierta en un sistema con control de proceso avanzado para gestionar el envenenamiento del blanco y garantizar la consistencia entre lotes.

En última instancia, la pulverización catódica reactiva le permite sintetizar materiales complejos que de otro modo serían inalcanzables, lo que la convierte en una de las herramientas más versátiles en ingeniería de superficies.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Principio fundamental | Pulverización catódica de un blanco de metal puro en un gas reactivo (por ejemplo, O₂, N₂) para formar una película compuesta (por ejemplo, óxido, nitruro). |

| Ventaja principal | Deposita materiales que son difíciles o imposibles de usar como blancos de pulverización sólidos (por ejemplo, cerámicas aislantes). |

| Desafío clave | Envenenamiento del blanco, donde se forma una capa compuesta en el blanco, reduciendo la tasa de pulverización y causando inestabilidad. |

| Aplicaciones principales | Microelectrónica (dieléctricos), óptica (recubrimientos antirreflectantes), ingeniería mecánica (películas duras y resistentes al desgaste). |

¿Listo para sintetizar películas compuestas de alto rendimiento en su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio preciso y el soporte experto necesario para procesos de deposición avanzados como la pulverización catódica por magnetrón reactivo. Ya sea que esté desarrollando nuevos componentes semiconductores, recubrimientos ópticos o superficies resistentes al desgaste, nuestras soluciones le ayudan a lograr una calidad de película y un control de proceso superiores.

Contacte con KINTEK hoy mismo para discutir su proyecto y descubrir cómo nuestra experiencia en equipos y consumibles de laboratorio puede acelerar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Fabricante personalizado de piezas de teflón PTFE para varilla de agitación magnética

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas