En la pirólisis de plásticos, un catalizador no es meramente un aditivo; es un controlador de proceso crítico. Su función principal es acelerar y guiar las reacciones químicas que descomponen las largas cadenas de polímeros plásticos en moléculas de hidrocarburos más pequeñas y valiosas. Al hacerlo, reduce la inmensa energía requerida para el proceso y mejora significativamente la calidad y el rendimiento del producto final de aceite líquido.

El papel fundamental de un catalizador es superar las ineficiencias inherentes de la pirólisis térmica básica. Hace que la conversión de plástico a aceite sea más rápida, más barata al reducir la temperatura requerida, y más precisa, dirigiendo las reacciones para producir un combustible líquido de mayor calidad en lugar de una mezcla menos útil de ceras pesadas y carbón.

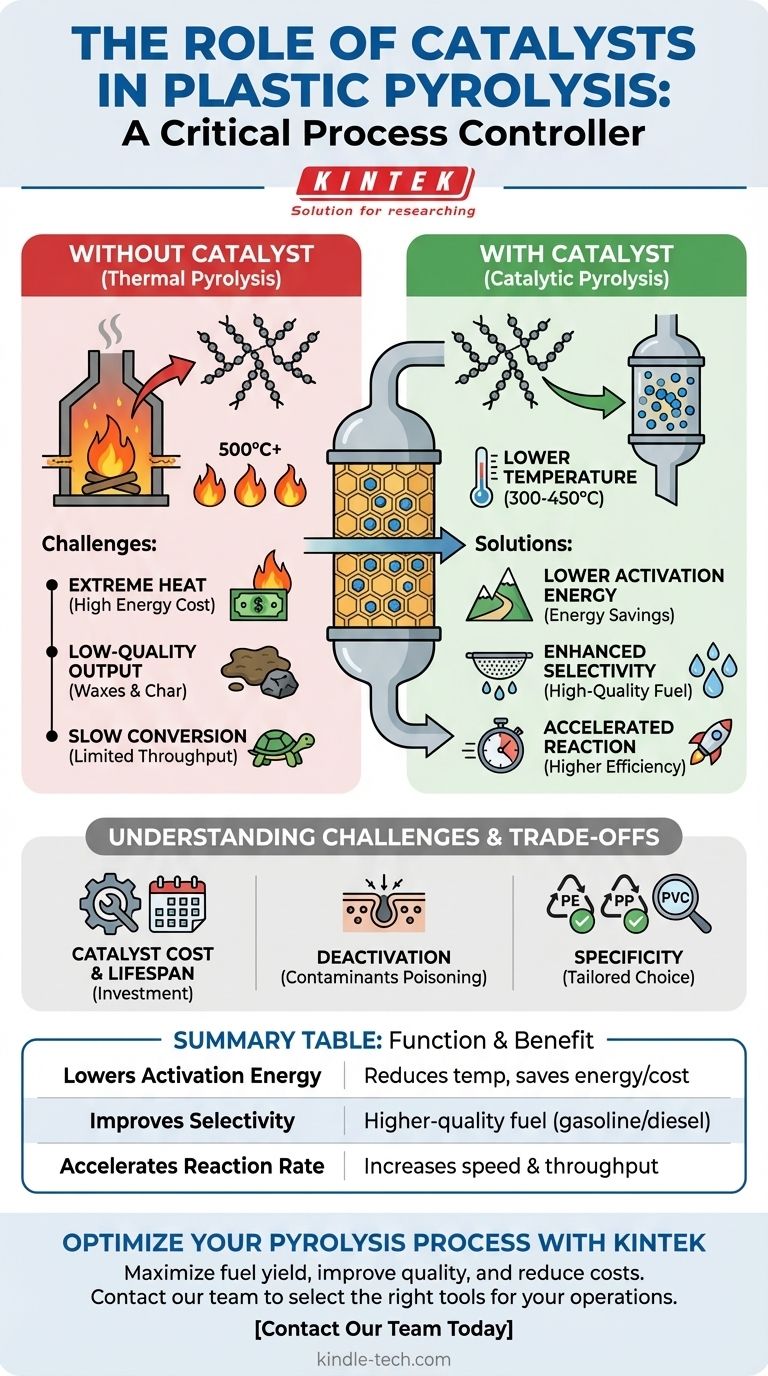

El problema central: por qué la pirólisis necesita un catalizador

Para comprender el papel del catalizador, primero debemos entender los desafíos de la pirólisis no catalítica (térmica). Este proceso se basa en la fuerza bruta (calor extremo) para descomponer los residuos plásticos.

El desafío de las altas temperaturas

Sin un catalizador, la pirólisis de plásticos requiere temperaturas extremadamente altas, a menudo superiores a 500°C. Mantener estas temperaturas consume mucha energía, lo que aumenta los costos operativos y reduce la eficiencia energética general del proceso.

El problema de la baja calidad del producto

La pirólisis térmica es un proceso incontrolado. Rompe aleatoriamente las cadenas de polímeros, lo que resulta en una amplia distribución de moléculas, incluida una cantidad significativa de compuestos cerosos pesados y carbón sólido. Este aceite de baja calidad requiere un refinado secundario costoso y complejo antes de que pueda usarse como combustible.

La lentitud de la conversión

Depender únicamente del calor para descomponer polímeros plásticos estables es un proceso lento. Esto limita el rendimiento de una planta de pirólisis, afectando su viabilidad económica y su capacidad para procesar grandes volúmenes de residuos.

Cómo un catalizador resuelve estos problemas

Un catalizador introduce un nivel de inteligencia química en el proceso, proporcionando una vía de reacción alternativa que es más rápida, más eficiente y más selectiva.

Reducción de la energía de activación

La función más importante de un catalizador es reducir la "energía de activación" de la reacción. Piense en ello como encontrar un atajo a través de una montaña en lugar de escalar la cima. Esto permite que la descomposición química del plástico ocurra a temperaturas significativamente más bajas (a menudo 300-450°C), lo que resulta en un ahorro sustancial de energía y costos.

Mejora de la selectividad de craqueo

Los catalizadores, particularmente los materiales microporosos como las zeolitas, tienen una estructura de poros definida. Estos poros actúan como tamices moleculares, descomponiendo selectivamente las cadenas largas de hidrocarburos en un rango más estrecho y deseable de cadenas más cortas, similares a las que se encuentran en la gasolina y el diésel. Esto aumenta drásticamente la calidad del aceite resultante.

Aceleración de las tasas de reacción

Al proporcionar una superficie activa para que ocurran las reacciones químicas, un catalizador acelera drásticamente la tasa de descomposición del plástico. Esto permite una tasa de procesamiento mucho mayor, lo que hace que toda la operación sea más eficiente y escalable.

Comprensión de las compensaciones y los desafíos

Si bien los catalizadores ofrecen claras ventajas, su uso no está exento de complejidad. Un análisis objetivo requiere reconocer los desafíos asociados.

Costo y vida útil del catalizador

Los catalizadores eficaces pueden ser costosos, lo que representa una inversión de capital significativa. Su vida útil operativa es finita y eventualmente deben regenerarse o reemplazarse, lo que aumenta el costo operativo a largo plazo.

El problema de la desactivación

Los residuos plásticos rara vez son puros. Contaminantes como el cloro (del PVC), el azufre y el nitrógeno pueden "envenenar" el catalizador al bloquear sus sitios activos. Esta desactivación reduce su eficacia con el tiempo y es un obstáculo técnico importante en las operaciones comerciales.

Especificidad del catalizador

No existe un único catalizador "mejor" para todas las situaciones. La elección ideal depende en gran medida del tipo específico de plástico que se procesa (por ejemplo, polietileno frente a polipropileno) y del producto final deseado. Esto requiere un diseño de proceso y un control de la materia prima cuidadosos.

Tomar la decisión correcta para su objetivo

La decisión de usar un catalizador y qué tipo usar depende completamente de sus objetivos operativos.

- Si su objetivo principal es maximizar el rendimiento y la calidad del combustible líquido: Un catalizador selectivo, como una zeolita ZSM-5, es esencial para guiar el proceso de craqueo hacia hidrocarburos valiosos en el rango de combustible.

- Si su objetivo principal es minimizar los costos de energía operativa: El uso de casi cualquier catalizador eficaz está justificado, ya que el ahorro de energía de las temperaturas de proceso más bajas generalmente supera el costo del catalizador con el tiempo.

- Si su objetivo principal es procesar residuos plásticos mezclados y contaminados: Es necesario un catalizador más robusto y resistente a la contaminación, incluso si ofrece una selectividad ligeramente menor, para garantizar una vida útil operativa razonable.

En última instancia, la incorporación de un catalizador transforma la pirólisis de plásticos de una descomposición térmica cruda en un proceso de conversión química más refinado y económicamente viable.

Tabla resumen:

| Función | Beneficio |

|---|---|

| Reduce la energía de activación | Reduce la temperatura requerida (300-450°C), ahorrando energía y costos. |

| Mejora la selectividad | Produce combustible líquido de mayor calidad (rango de gasolina/diésel) en lugar de ceras. |

| Acelera la tasa de reacción | Aumenta la velocidad de procesamiento y el rendimiento de la planta para una mejor escalabilidad. |

¿Listo para optimizar su proceso de pirólisis de plásticos? El catalizador adecuado es clave para maximizar el rendimiento del combustible, mejorar la calidad del aceite y reducir los costos operativos. KINTEK se especializa en equipos de laboratorio y consumibles para pruebas avanzadas de materiales y desarrollo de procesos. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para evaluar y escalar sus operaciones de pirólisis catalítica. Contacte a nuestro equipo hoy para discutir sus necesidades específicas y descubrir cómo podemos apoyar su innovación en tecnología de conversión de residuos en energía.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Fabricante de piezas personalizadas de PTFE Teflon para embudos Buchner y embudos triangulares de PTFE

- Fabricante personalizado de piezas de teflón PTFE para varilla de agitación magnética

La gente también pregunta

- ¿Por qué se requieren consumibles de laboratorio de PTFE al probar acero inoxidable contra ácidos orgánicos? Garantizar la integridad de los datos

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuál es la función de los cuerpos de reactor de PTFE en los sistemas micro-CSTR? Mejora la estabilidad química y el flujo

- ¿Cuáles son los cuatro tipos principales de sensores? Una guía sobre la fuente de alimentación y el tipo de señal

- ¿Cuáles son las ventajas de usar moldes de PTFE para muestras ignífugas de resina epoxi? Garantizar pruebas de materiales de alta pureza