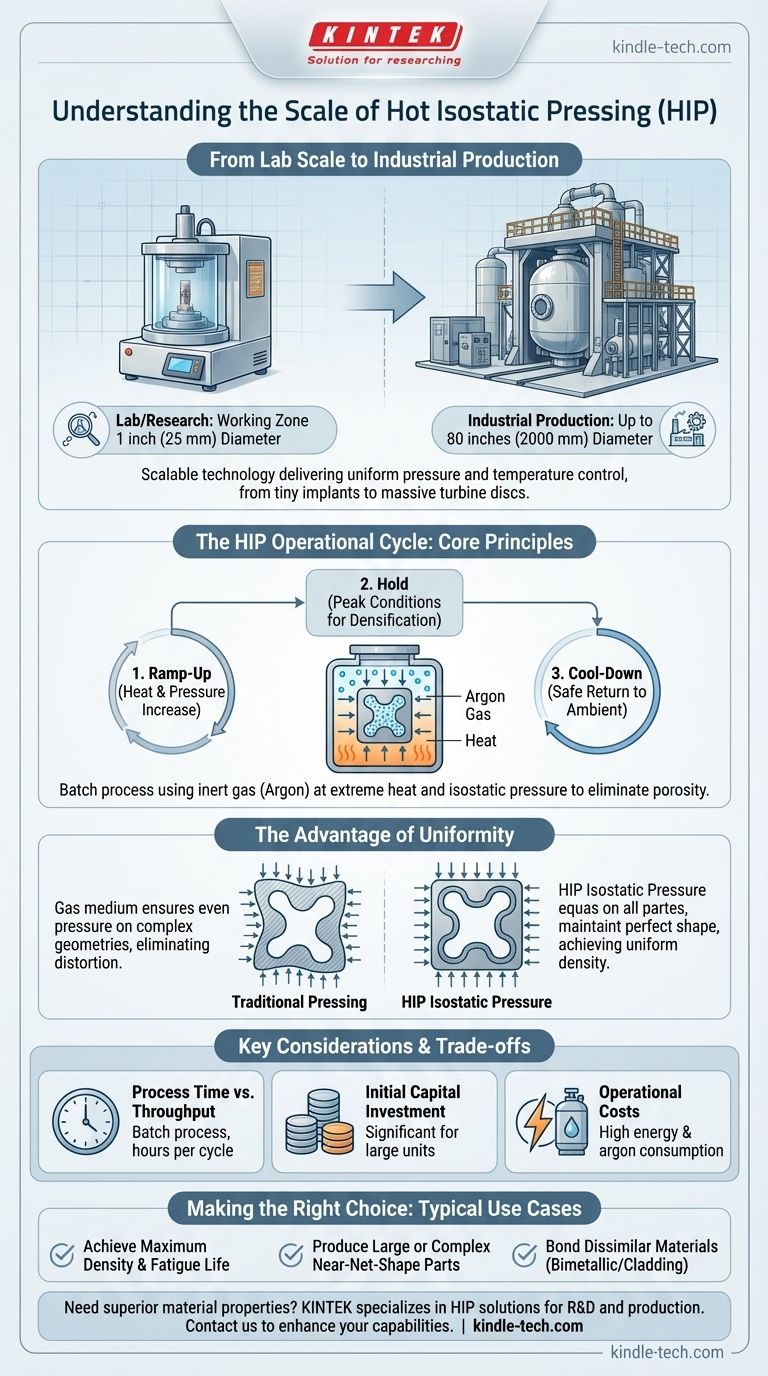

En esencia, el prensado isostático en caliente (HIP) es un proceso de fabricación altamente escalable. Los equipos varían desde pequeñas unidades a escala de laboratorio con zonas de trabajo tan pequeñas como una pulgada (25 mm) de diámetro hasta enormes sistemas industriales de más de 80 pulgadas (2000 mm) de diámetro, capaces de procesar componentes muy grandes o grandes volúmenes de piezas más pequeñas en un solo ciclo.

Si bien la escala física del equipo HIP es impresionante, su verdadero valor radica en su capacidad para ofrecer presión uniforme y control de temperatura independientemente del tamaño. Esto asegura que cada pieza, desde un pequeño implante médico hasta un enorme disco de turbina, alcance la máxima densidad teórica y propiedades mecánicas superiores.

El Proceso HIP: Una Mirada Dentro del Recipiente

Para comprender la escala del HIP, primero debe entender sus principios operativos. El proceso no es continuo, sino que opera en lotes distintos controlados por ordenador.

El Principio Central: Calor y Presión Uniforme

El HIP coloca los componentes dentro de un recipiente a presión sellado. Luego, la cámara se llena con un gas inerte, típicamente argón, que se calienta y presuriza a niveles extremos.

Esta combinación de calor intenso y presión uniforme, isostática (igual en todas las direcciones), consolida los materiales a nivel microscópico.

El Ciclo Operativo

Un ciclo HIP típico implica tres fases:

- Ramp-Up (Aumento gradual): La temperatura y la presión aumentan gradualmente de acuerdo con un perfil preprogramado específico para el material y la pieza.

- Hold (Mantenimiento): Las piezas se mantienen a la temperatura y presión máximas durante un período de tiempo especificado para permitir la densificación o unión completa.

- Cool-Down (Enfriamiento): El sistema regresa de forma segura a la temperatura y presión ambiente.

El Papel del Control de Precisión

Los sistemas HIP modernos están controlados por ordenador, lo que permite ciclos altamente repetibles y precisos. Esto asegura que, ya sea que esté procesando una sola pieza grande o miles de piezas pequeñas, los resultados sean consistentes y cumplan con los requisitos exactos del producto.

De la Escala de Laboratorio a la Producción Industrial

La escalabilidad del HIP es lo que lo hace adecuado para una amplia gama de aplicaciones, desde la investigación y el desarrollo hasta la fabricación a gran escala.

Dimensiones del Equipo

La zona de trabajo de los sistemas HIP puede ser tan pequeña como 1 pulgada de diámetro para investigación o tan grande como 80 pulgadas (2 metros) de diámetro para producción industrial. Esto permite que la tecnología maneje todo, desde componentes pequeños e intrincados hasta piezas de una sola unidad que pesan varias toneladas.

Requisitos del Material a Cualquier Escala

Independientemente del tamaño de la máquina, el material de entrada debe ser adecuado para el proceso. Cuando se trabaja con polvos, estos deben ser de flujo libre y compactarse fácilmente. El proceso es reconocido por producir productos con mayor densidad a temperaturas más bajas en comparación con el prensado en caliente tradicional.

La Ventaja de la Uniformidad

El uso de un gas como medio de presión es fundamental. Asegura que incluso las piezas con geometrías muy complejas reciban una presión perfectamente uniforme en todas las superficies. Esto elimina la distorsión y garantiza una densificación constante en todo el componente, un beneficio que se escala perfectamente desde las piezas más pequeñas hasta las más grandes.

Comprender las Compensaciones

Aunque es potente, la tecnología HIP conlleva consideraciones específicas que son importantes para evaluar su idoneidad para su aplicación.

Tiempo de Proceso frente a Rendimiento

El ciclo HIP completo, que incluye calentamiento, mantenimiento y enfriamiento, puede llevar varias horas. Esto lo convierte en un proceso por lotes, lo que puede ser una limitación para aplicaciones que requieren un rendimiento continuo extremadamente alto.

Inversión de Capital Inicial

Los sistemas de prensado isostático en caliente son sofisticados recipientes de alta presión y alta temperatura. El gasto de capital inicial para este equipo puede ser significativo, especialmente para unidades industriales a mayor escala.

Costos Operacionales

El proceso consume una cantidad considerable de energía para alcanzar las temperaturas y presiones requeridas. Además, el uso de gas inerte de alta pureza como el argón aumenta el costo operativo de cada ciclo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar HIP depende completamente de su objetivo final. El proceso sobresale donde la integridad del material es la máxima prioridad.

- Si su enfoque principal es lograr la máxima densidad y eliminar toda la porosidad interna: HIP es la opción definitiva para crear componentes con una vida útil de fatiga y resistencia mecánica superiores.

- Si su enfoque principal es producir piezas de forma casi neta muy grandes o complejas: La disponibilidad de sistemas HIP a gran escala la convierte en una tecnología líder para aplicaciones aeroespaciales, energéticas y de defensa.

- Si su enfoque principal es unir materiales disímiles con una unión metalúrgica perfecta: HIP proporciona una capacidad inigualable para crear componentes bimetálicos o revestidos con una unión tan fuerte como los materiales base.

En última instancia, el prensado isostático en caliente es una tecnología clave que permite una calidad de material inigualable en un rango excepcionalmente amplio de escalas.

Tabla de Resumen:

| Escala HIP | Diámetro de la Zona de Trabajo | Caso de Uso Típico |

|---|---|---|

| Laboratorio/Investigación | 1 pulgada (25 mm) | I+D, componentes pequeños |

| Producción Industrial | Hasta 80 pulgadas (2000 mm) | Piezas grandes, lotes de alto volumen |

¿Necesita lograr la máxima densidad y propiedades mecánicas superiores para sus componentes? KINTEK se especializa en equipos de laboratorio y consumibles, incluidas soluciones para procesos avanzados como el prensado isostático en caliente. Ya sea que trabaje en I+D o en producción a gran escala, proporcionamos la tecnología para garantizar resultados uniformes. Contáctenos hoy para discutir cómo nuestra experiencia en HIP puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿Por qué se requiere una Prensa Isostática en Caliente (HIP) para muestras de Eu:Y2O3? Desbloquee la transparencia cerámica de grado óptico

- ¿Cómo funciona el prensado isostático en caliente? Logre densidad total y rendimiento superior del material

- ¿Cuáles son las desventajas del prensado isostático en caliente? El alto costo del rendimiento superior del material

- ¿Qué papel juega un laminador isostático en caliente en la reducción de la porosidad? Lograr electrodos de batería de estado sólido de alta densidad

- ¿Cuál es la porosidad del tratamiento de prensado isostático en caliente? Lograr una densidad de material del 100% para componentes críticos

- ¿Qué ventajas ofrece una prensa isostática en caliente sobre una prensa uniaxial tradicional para láminas de electrolito Li6PS5Cl?

- ¿Cuáles son las ventajas del prensado isostático en caliente? Logre una integridad y un rendimiento del material inigualables

- ¿Cuáles son las ventajas del HIP sobre la PM convencional? Logre una densidad total para un rendimiento superior