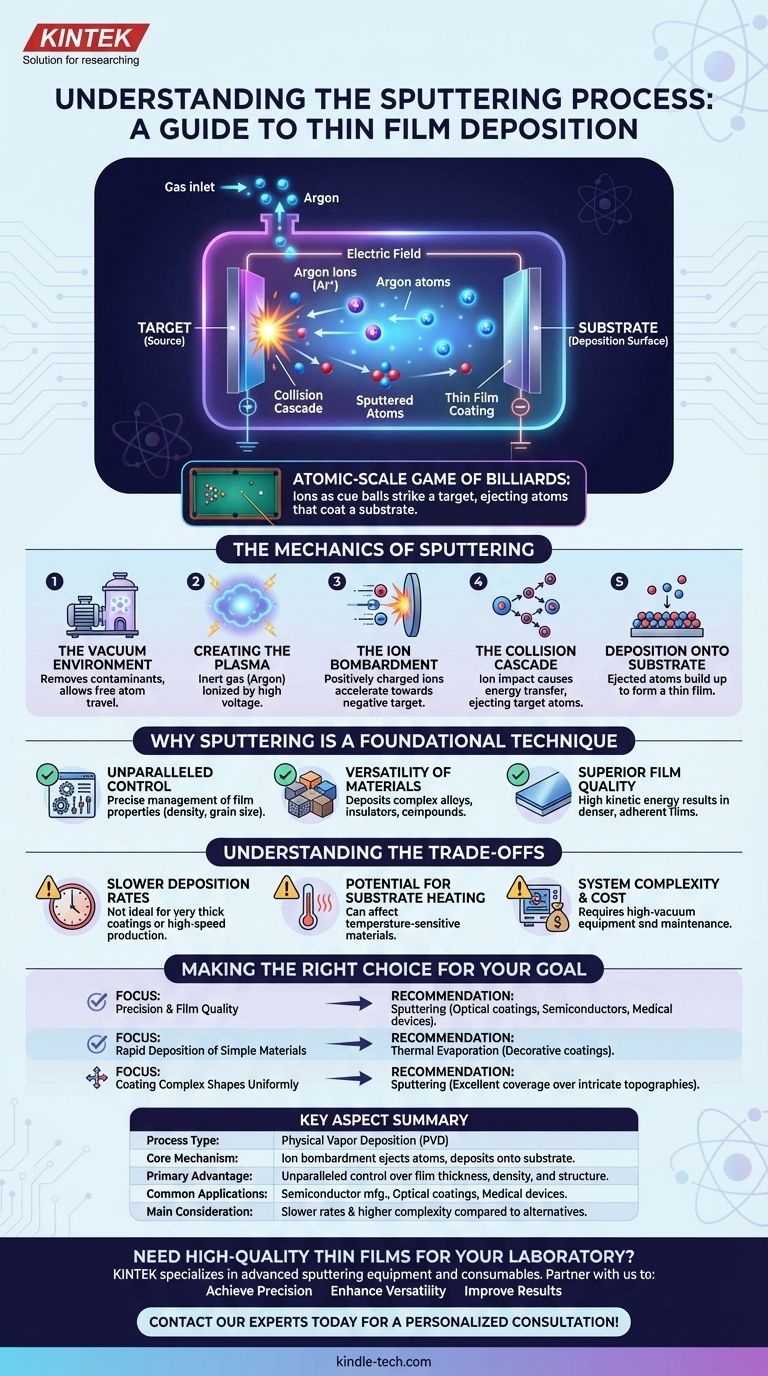

En esencia, la pulverización catódica es un método de deposición física de vapor (PVD) altamente controlado que se utiliza para crear películas ultrafinas. El proceso funciona bombardeando un material fuente sólido, conocido como "blanco", con iones energéticos en el vacío. Este bombardeo desprende físicamente átomos del blanco, que luego viajan y se depositan sobre una superficie cercana, o "sustrato", formando un recubrimiento preciso y uniforme.

La pulverización catódica se entiende mejor como un juego de billar a escala atómica. En el vacío, los iones se utilizan como bolas de billar para golpear un blanco, expulsando átomos que luego recubren un sustrato. El poder de este método radica en su control excepcional sobre el espesor, la densidad y la estructura de la película final.

La mecánica del proceso de pulverización catódica

Para comprender por qué la pulverización catódica se utiliza tan ampliamente en industrias que van desde la fabricación de semiconductores hasta la óptica, es esencial comprender su mecánica central. Todo el proceso se desarrolla en una secuencia de pasos cuidadosamente controlados dentro de una cámara de vacío.

El entorno de vacío

El proceso debe ocurrir en alto vacío. Esto tiene dos propósitos críticos: elimina los gases atmosféricos que podrían contaminar la película y permite que los átomos pulverizados viajen libremente del blanco al sustrato sin chocar con otras partículas.

Creación del plasma

Se introduce un gas inerte, más comúnmente Argón, en la cámara. Luego se aplica un alto voltaje, creando un fuerte campo eléctrico entre el blanco (que actúa como cátodo, o terminal negativo) y el sustrato. Este campo energiza el gas, despojando electrones de los átomos de Argón y creando un gas ionizado brillante conocido como plasma.

El bombardeo iónico

Los iones de Argón cargados positivamente dentro del plasma son ahora fuertemente atraídos hacia el blanco cargado negativamente. Se aceleran hacia el blanco a alta velocidad, impulsados por el campo eléctrico.

La cascada de colisiones

Cuando un ion energético golpea el blanco, no solo desprende un solo átomo. En cambio, transfiere su momento en una reacción en cadena debajo de la superficie del blanco, conocida como cascada de colisiones. Cuando esta cascada de energía llega a la superficie, supera las fuerzas que mantienen unidos los átomos, expulsando átomos del blanco a la cámara.

Deposición sobre el sustrato

Estos átomos expulsados, o "pulverizados", viajan a través del vacío y aterrizan en el sustrato. Con el tiempo, estos átomos se acumulan, nucleando y creciendo hasta formar una película delgada y sólida con propiedades altamente específicas.

Por qué la pulverización catódica es una técnica fundamental

La pulverización catódica no es solo un método entre muchos; sus características únicas la hacen indispensable para crear materiales de alto rendimiento.

Control inigualable

La principal ventaja de la pulverización catódica es el control. Al gestionar con precisión factores como la presión del gas, el voltaje y la temperatura, los ingenieros pueden dictar las propiedades de una película, incluido su espesor, densidad, tamaño de grano, orientación y resistividad eléctrica.

Versatilidad de materiales

A diferencia de otros métodos de deposición que dependen de la fusión y evaporación de materiales, la pulverización catódica es un proceso puramente físico. Esto le permite depositar una amplia gama de materiales, incluidas aleaciones complejas, aislantes y compuestos que se descompondrían si se calentaran.

Calidad superior de la película

Los átomos pulverizados llegan al sustrato con significativamente más energía cinética que los átomos evaporados. Esta energía da como resultado películas más densas y adherentes con una mejor cobertura sobre superficies complejas y no planas.

Comprender las compensaciones

Ninguna técnica es perfecta. Para utilizar la pulverización catódica de forma eficaz, debe ser consciente de sus limitaciones inherentes.

Tasas de deposición más lentas

Generalmente, la pulverización catódica es un proceso más lento en comparación con técnicas como la evaporación térmica. Esto puede hacer que sea menos adecuada para aplicaciones que requieren recubrimientos muy gruesos o producción de alta velocidad.

Potencial de calentamiento del sustrato

La transferencia de energía del plasma y los átomos depositados puede calentar el sustrato. Esto puede ser problemático al recubrir materiales sensibles a la temperatura, como ciertos plásticos o muestras biológicas.

Complejidad y costo del sistema

Los sistemas de pulverización catódica son equipos sofisticados que involucran bombas de alto vacío y fuentes de alimentación precisas. Esta complejidad se traduce en una mayor inversión inicial y un mantenimiento más exigente en comparación con métodos más simples.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente del resultado deseado. La pulverización catódica ofrece precisión a costa de la velocidad y la complejidad.

- Si su objetivo principal es la precisión y la calidad de la película: La pulverización catódica ofrece un control superior sobre las propiedades de la película, lo que la hace ideal para recubrimientos ópticos de alto rendimiento, semiconductores y dispositivos médicos.

- Si su objetivo principal es la deposición rápida de materiales simples: Una técnica como la evaporación térmica puede ser una opción más eficiente y rentable para aplicaciones menos exigentes como los recubrimientos decorativos.

- Si su objetivo principal es recubrir formas complejas de manera uniforme: La pulverización catódica proporciona una excelente cobertura sobre topografías intrincadas, asegurando una película consistente donde los métodos de línea de visión fallarían.

Comprender estos principios básicos le permite aprovechar la pulverización catódica no solo como un proceso, sino como una herramienta precisa para la ingeniería de materiales a nivel atómico.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo principal | El bombardeo iónico de un material blanco expulsa átomos, que se depositan sobre un sustrato. |

| Ventaja principal | Control inigualable sobre el espesor, la densidad y la estructura de la película. |

| Aplicaciones comunes | Fabricación de semiconductores, recubrimientos ópticos, dispositivos médicos. |

| Consideración principal | Tasas de deposición más lentas y mayor complejidad del sistema en comparación con algunas alternativas. |

¿Necesita películas delgadas de alta calidad para su laboratorio?

KINTEK se especializa en proporcionar equipos y consumibles avanzados de pulverización catódica para satisfacer las demandas precisas de los laboratorios modernos. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos duraderos o dispositivos médicos innovadores, nuestras soluciones ofrecen el control y la calidad de película que necesita.

Asóciese con KINTEK para:

- Lograr precisión: Cree películas ultrafinas con espesor, densidad y composición exactos.

- Mejorar la versatilidad: Deposite una amplia gama de materiales, incluidas aleaciones y compuestos complejos.

- Mejorar los resultados: Benefíciese de una adhesión y cobertura superiores de la película en superficies complejas.

Deje que nuestra experiencia en equipos de laboratorio le ayude a diseñar materiales a nivel atómico. ¡Contacte hoy mismo a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura