En resumen, la resistencia de una pieza sinterizada no es un valor único, sino un resultado altamente diseñado. Un componente sinterizado puede variar desde moderadamente resistente hasta poseer propiedades mecánicas que rivalizan con las de las piezas fabricadas con metales forjados o laminados. Esta resistencia se controla deliberadamente manipulando la densidad final del material, su composición de aleación y cualquier tratamiento térmico posterior.

El principio fundamental a comprender es que la resistencia de una pieza sinterizada es un resultado directo de las decisiones de diseño. Es una compensación entre el rendimiento mecánico deseado y el costo de fabricación, determinado casi en su totalidad por la cantidad de porosidad que se elimina del componente final.

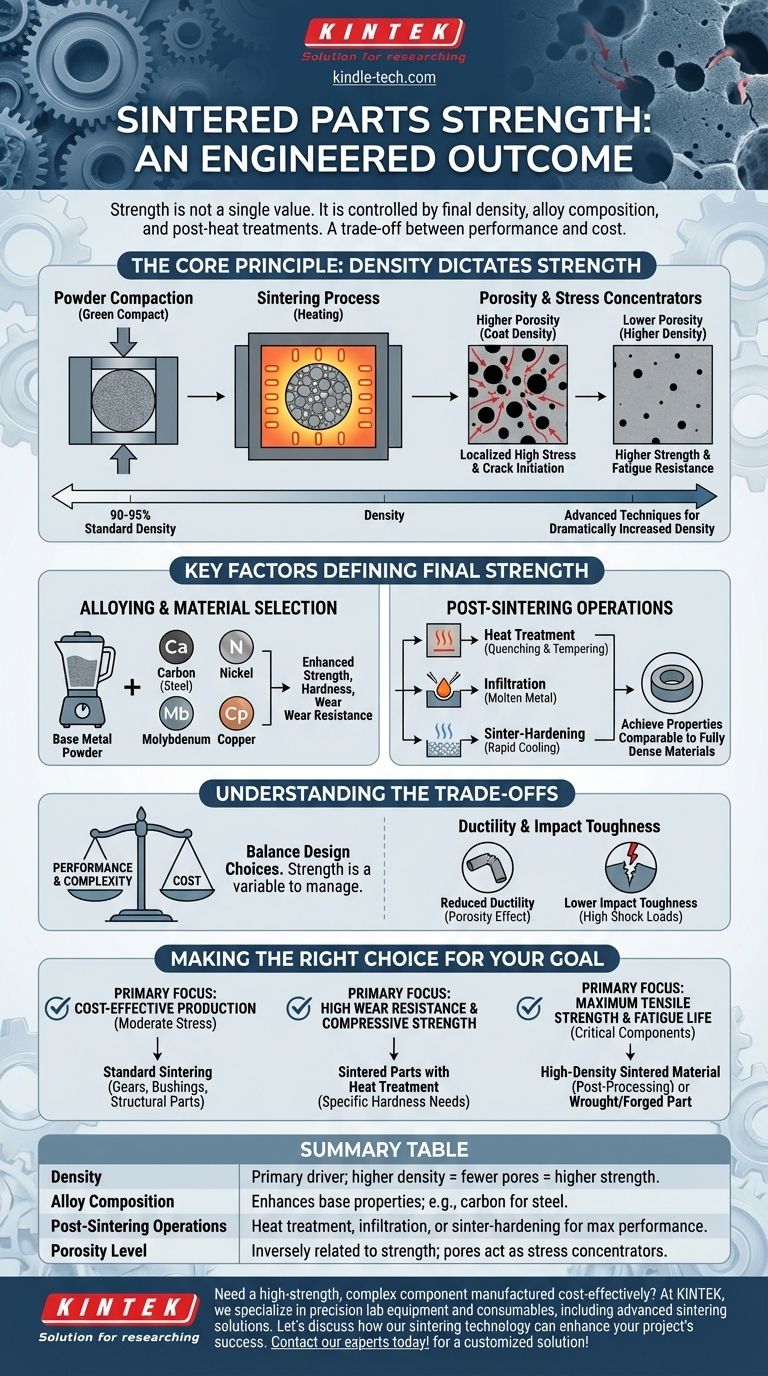

El principio fundamental: la densidad dicta la resistencia

El proceso de metalurgia de polvos, que crea piezas sinterizadas, difiere fundamentalmente de la fusión y fundición de metales. Esta diferencia es la fuente tanto de su principal ventaja como de su consideración más importante: la porosidad.

¿Qué es la porosidad?

Las piezas sinterizadas comienzan como polvo metálico que se compacta bajo una inmensa presión en una forma deseada (un "compacto verde"). Luego, este compacto se calienta en un horno, lo que hace que las partículas de polvo se fusionen sin fundirse.

Debido a que las partículas se fusionan y no se funden, permanecen microvacíos, o poros, entre ellas. La porosidad es la medida de este espacio vacío dentro del volumen total de la pieza.

La relación densidad-resistencia

La resistencia de una pieza sinterizada es inversamente proporcional a su nivel de porosidad. Una pieza con mayor porosidad tiene menos material metálico en cualquier sección transversal dada para soportar una carga.

Más importante aún, estos poros actúan como concentradores de tensión. Bajo carga, la tensión fluye alrededor de los poros, creando puntos localizados de alta tensión que pueden iniciar grietas. Cuantos menos poros haya, más fuerte y más resistente a la fatiga será el componente.

Lograr una mayor densidad

Los procesos estándar de metalurgia de polvos generalmente producen piezas con una densidad del 90-95% del máximo teórico (un metal completamente sólido). Sin embargo, se pueden utilizar técnicas avanzadas y operaciones secundarias para aumentar drásticamente la densidad y, por lo tanto, la resistencia.

Factores clave que definen la resistencia final

Más allá del papel fundamental de la densidad, se utilizan otros dos factores para diseñar las propiedades finales de una pieza sinterizada.

Aleación y selección de materiales

Al igual que con la metalurgia tradicional, el polvo de metal base se puede mezclar con otros elementos para formar aleaciones específicas.

Añadir carbono al polvo de hierro crea acero. La introducción de elementos como níquel, molibdeno o cobre puede mejorar significativamente la resistencia, la dureza y la resistencia al desgaste del componente de acero sinterizado final.

Operaciones posteriores a la sinterización

Las propiedades de una pieza no se finalizan una vez que sale del horno de sinterización. Se pueden utilizar varios procesos secundarios para lograr propiedades comparables a las de los materiales completamente densos.

Las operaciones clave incluyen:

- Tratamiento térmico: Se pueden utilizar procesos como el temple y el revenido en aceros sinterizados para aumentar drásticamente la dureza y la resistencia.

- Infiltración: Los poros de la pieza se pueden rellenar infiltrándolos con un metal fundido que tenga un punto de fusión más bajo, como el cobre. Esto aumenta la densidad, la resistencia y la estanqueidad a la presión.

- Sinterización-endurecimiento: Un proceso especializado en el que la pieza se enfría rápidamente directamente después de la sinterización, combinando dos pasos en uno para lograr una alta dureza y resistencia de manera eficiente.

Comprender las compensaciones

Elegir la metalurgia de polvos es una decisión de ingeniería que equilibra el rendimiento, la complejidad y el costo. Su resistencia no es una limitación, sino una variable a gestionar.

Resistencia frente a costo

La principal ventaja de la sinterización es su capacidad para producir piezas complejas de forma neta en grandes volúmenes con un desperdicio mínimo y sin mecanizado.

Lograr la máxima resistencia y densidad requiere pasos de procesamiento adicionales (como forjar la preforma sinterizada o utilizar el prensado isostático en caliente), lo que aumenta el costo por pieza. El objetivo a menudo es diseñar una pieza que sea suficientemente resistente para su aplicación mientras se conservan los beneficios de costo del proceso.

Ductilidad y tenacidad al impacto

La porosidad inherente, incluso en niveles bajos, puede reducir la ductilidad de una pieza sinterizada (su capacidad para deformarse sin fracturarse) y la tenacidad al impacto en comparación con un equivalente forjado o laminado completamente denso.

Esto hace que las piezas sinterizadas sean menos adecuadas para aplicaciones que implican cargas de choque muy altas a menos que se sometan a procesos de densificación secundaria.

Tomar la decisión correcta para su objetivo

Para determinar si una pieza sinterizada es lo suficientemente resistente, debe alinear las capacidades del proceso con las demandas específicas de su aplicación.

- Si su enfoque principal es la producción rentable de piezas complejas con tensión moderada: La sinterización estándar es una excelente opción, ya que proporciona suficiente resistencia para engranajes, casquillos y componentes estructurales en muchas industrias.

- Si su enfoque principal es la alta resistencia al desgaste y la resistencia a la compresión: Las piezas sinterizadas, especialmente con tratamiento térmico, ofrecen un rendimiento excepcional y se pueden adaptar a requisitos de dureza específicos.

- Si su enfoque principal es la máxima resistencia a la tracción y la vida útil a la fatiga para un componente crítico: Debe especificar un material sinterizado de alta densidad, potencialmente con posprocesamiento, o considerar que una pieza laminada o forjada puede ser la opción más fiable.

En última instancia, ver la sinterización no como un material único, sino como un proceso de fabricación flexible, es la clave para aprovechar sus capacidades únicas.

Tabla de resumen:

| Factor | Función en la determinación de la resistencia |

|---|---|

| Densidad | Motor principal; mayor densidad = menos poros = mayor resistencia. |

| Composición de la aleación | Mejora las propiedades base; p. ej., carbono para acero, níquel para tenacidad. |

| Operaciones posteriores a la sinterización | Tratamiento térmico, infiltración o sinterización-endurecimiento para el máximo rendimiento. |

| Nivel de porosidad | Relacionado inversamente con la resistencia; los poros actúan como concentradores de tensión. |

¿Necesita un componente complejo de alta resistencia fabricado de forma rentable?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de precisión, incluidas soluciones avanzadas de sinterización. Nuestra experiencia garantiza que sus piezas sinterizadas estén diseñadas para una resistencia, durabilidad y rendimiento óptimos, adaptados a sus necesidades específicas de laboratorio o industriales.

Analicemos cómo nuestra tecnología de sinterización puede mejorar el éxito de su proyecto. ¡Contacte con nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Tiene una prensa hidráulica calor? Cómo los platos calefactados desbloquean el moldeo y curado avanzados

- ¿Por qué es necesario seguir el procedimiento de seguridad al usar herramientas hidráulicas? Para prevenir fallos catastróficos y lesiones

- ¿Para qué se utilizan las prensas hidráulicas calefactadas? Moldeo de composites, vulcanización de caucho y más

- ¿Qué es una prensa hidráulica en caliente? Aprovechando el calor y la presión para la fabricación avanzada

- ¿Qué hace una prensa de calor hidráulica? Lograr una presión industrial, consistente para una producción de gran volumen