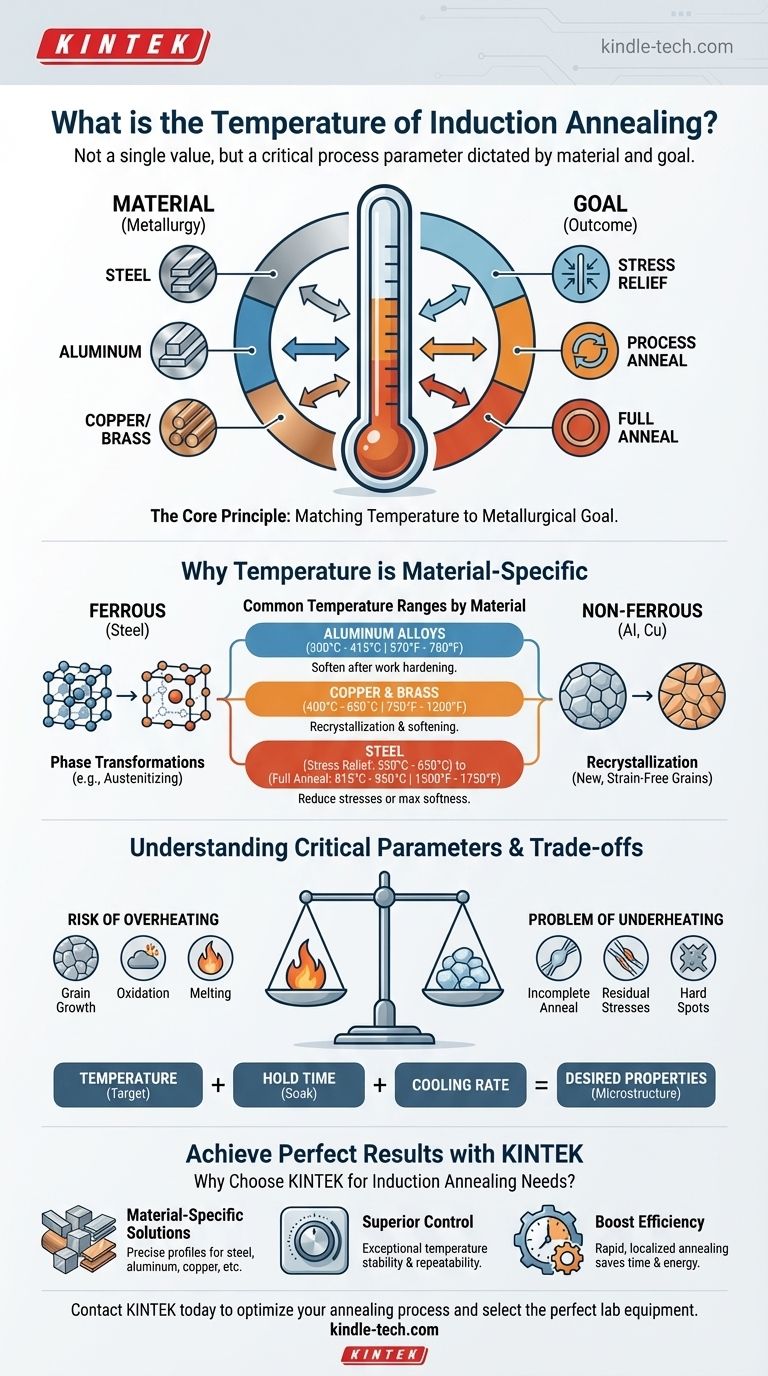

La temperatura para el recocido por inducción no es un valor único. En cambio, es un parámetro crítico del proceso que depende enteramente del metal específico que se está tratando y del resultado metalúrgico deseado. Por ejemplo, el alivio de tensiones del acero requiere una temperatura diferente que el ablandamiento completo de una aleación de aluminio.

El principio fundamental a entender es que la temperatura de recocido por inducción está dictada por la metalurgia única del material. El objetivo es calentar el metal a un punto preciso que desencadene un cambio específico, como el alivio de tensiones o la recristalización, sin causar efectos no deseados como el crecimiento excesivo del grano o la fusión.

El principio fundamental: hacer coincidir la temperatura con el objetivo metalúrgico

Para controlar un proceso de recocido, primero debe comprender el propósito del tratamiento térmico y cómo el material elegido responde a la energía térmica.

¿Qué es el recocido?

El recocido es un proceso de tratamiento térmico que altera la microestructura de un material para lograr un cambio deseado en sus propiedades mecánicas o eléctricas.

Los objetivos comunes incluyen ablandar el metal para mejorar la conformabilidad, aumentar la ductilidad, aliviar las tensiones internas del trabajo previo y refinar la estructura del grano.

Por qué la temperatura es específica del material

Diferentes metales y aleaciones tienen estructuras atómicas y puntos de transformación fundamentalmente diferentes. La temperatura requerida para el recocido está directamente ligada a estos hitos metalúrgicos.

Para los aceros, las temperaturas críticas se relacionan con las transformaciones de fase, como el cambio de una estructura de ferrita-perlita a austenita. Para las aleaciones no ferrosas como el aluminio o el cobre, la temperatura clave está relacionada con la recristalización, donde se forman nuevos granos libres de tensiones.

Rangos de temperatura comunes por material

Aunque las temperaturas específicas deben validarse para su aleación y objetivo exactos, las pautas generales proporcionan un punto de partida fiable.

Recocido de acero

La temperatura para el recocido de acero varía drásticamente según el contenido de carbono y el resultado deseado.

- Alivio de tensiones: Típicamente 550°C a 650°C (1020°F a 1200°F). Esto reduce las tensiones internas con un efecto mínimo sobre la dureza.

- Recocido de proceso/subcrítico: Típicamente 650°C a 720°C (1200°F a 1330°F). Esto se utiliza para ablandar el acero para un posterior trabajo en frío.

- Recocido completo: Requiere calentar por encima de la temperatura de austenización, generalmente 815°C a 950°C (1500°F a 1750°F), seguido de un enfriamiento muy lento para producir el estado más blando posible.

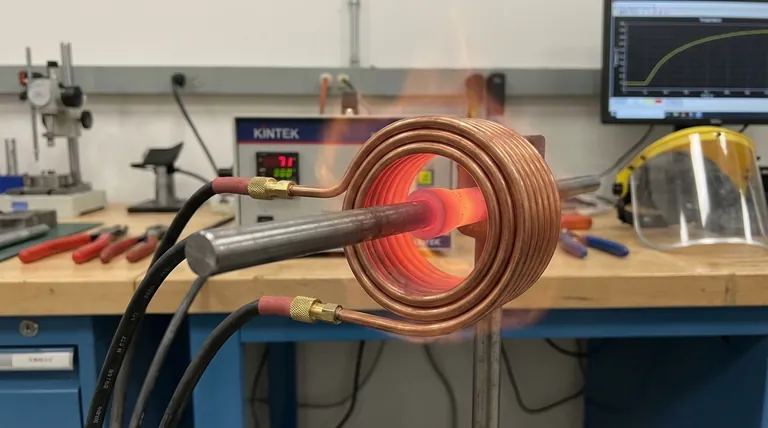

Recocido de cobre y latón

El cobre y sus aleaciones se recocen para ablandarlos después del endurecimiento por trabajo. El proceso se rige por la recristalización.

El rango de temperatura típico para el recocido de cobre y latón es entre 400°C y 650°C (750°F a 1200°F). Las temperaturas más altas dan como resultado un recocido más rápido y suave, pero conllevan el riesgo de un crecimiento excesivo del grano.

Recocido de aleaciones de aluminio

El aluminio requiere temperaturas significativamente más bajas y un control preciso para evitar el sobrecalentamiento o la fusión.

La mayoría de las aleaciones de aluminio se recocen en el rango de 300°C a 415°C (570°F a 780°F). La temperatura exacta y el tiempo de mantenimiento son críticos para lograr las propiedades deseadas sin comprometer la integridad del material.

Comprensión de las compensaciones y los parámetros críticos

La temperatura es la variable más importante, pero no actúa sola. No controlar todo el perfil térmico puede llevar al fracaso del proceso.

El riesgo de sobrecalentamiento

Exceder la temperatura objetivo puede ser perjudicial. Puede causar un crecimiento excesivo del grano, lo que reduce la resistencia y la tenacidad, o una oxidación superficial no deseada. En casos extremos, puede provocar una fusión localizada y el desecho de la pieza.

El problema del subcalentamiento

Un calor insuficiente significa que la transformación metalúrgica deseada no se completará por completo. Esto puede resultar en un recocido incompleto, dejando tensiones residuales o puntos duros que pueden causar fallas en operaciones de conformado posteriores o en el servicio final.

Por qué importan el tiempo de mantenimiento y la velocidad de enfriamiento

La temperatura es solo una parte de la receta térmica.

- Tiempo de mantenimiento: El material debe mantenerse a la temperatura objetivo el tiempo suficiente para que el calor penetre en la pieza y la microestructura se transforme por completo. Esto a menudo se denomina "tiempo de remojo".

- Velocidad de enfriamiento: Después del calentamiento, la velocidad de enfriamiento determina la microestructura y las propiedades finales. Un enfriamiento lento es esencial para un recocido completo en acero, mientras que otros procesos pueden ser menos sensibles.

La ventaja única de la inducción

El calentamiento por inducción ofrece un control de temperatura excepcionalmente preciso, rápido y repetible. Esto permite el recocido dirigido de zonas específicas de una pieza sin afectar el resto del componente, una ventaja significativa sobre los métodos basados en hornos.

Determinación de la temperatura adecuada para su aplicación

Para seleccionar la temperatura correcta, primero debe definir su objetivo. Los parámetros del proceso son una función directa de las propiedades del material que necesita lograr.

- Si su objetivo principal es la máxima suavidad y ductilidad (recocido completo): Debe calentar por encima de la temperatura de transformación crítica superior del material (por ejemplo, austenización para el acero) y enfriarlo muy lentamente.

- Si su objetivo principal es aliviar las tensiones de fabricación (alivio de tensiones): Utilice una temperatura subcrítica más baja que sea lo suficientemente alta como para permitir el movimiento atómico, pero lo suficientemente baja como para evitar cambios microestructurales significativos.

- Si su objetivo principal es ablandar una pieza para un posterior trabajo en frío (recocido de proceso): Caliente a una temperatura que permita la recristalización sin el costo de tiempo y energía de un recocido completo.

- Si trabaja con aleaciones no ferrosas como aluminio o cobre: Sus temperaturas serán significativamente más bajas y se regirán por los datos de recristalización de su aleación específica, no por las transformaciones de fase.

En última instancia, dominar el recocido por inducción proviene de tratar la temperatura no como un número estático, sino como una herramienta dinámica para controlar las propiedades finales de su material.

Tabla resumen:

| Material | Rango de temperatura de recocido común | Objetivo clave |

|---|---|---|

| Acero (alivio de tensiones) | 550°C - 650°C (1020°F - 1200°F) | Reducir las tensiones internas |

| Acero (recocido completo) | 815°C - 950°C (1500°F - 1750°F) | Máxima suavidad y ductilidad |

| Aleaciones de aluminio | 300°C - 415°C (570°F - 780°F) | Ablandar después del endurecimiento por trabajo |

| Cobre y latón | 400°C - 650°C (750°F - 1200°F) | Recristalización y ablandamiento |

Logre resultados de recocido perfectos con KINTEK

Seleccionar la temperatura adecuada es solo el primer paso. Un control de calor preciso y repetible es lo que diferencia un recocido exitoso de una pieza desechada. Los avanzados sistemas de calentamiento por inducción de KINTEK proporcionan el control exacto que necesita para el alivio de tensiones, el ablandamiento y el recocido completo de cualquier metal.

¿Por qué elegir KINTEK para las necesidades de recocido por inducción de su laboratorio?

- Soluciones específicas para materiales: Nuestros equipos están diseñados para manejar los perfiles térmicos precisos requeridos para acero, aluminio, cobre y más.

- Control superior: Evite el sobrecalentamiento y el subcalentamiento con la excepcional estabilidad y repetibilidad de la temperatura de nuestros sistemas.

- Aumente la eficiencia: Logre un recocido localizado y dirigido más rápido que con los métodos tradicionales de horno, ahorrando tiempo y energía.

¿Listo para optimizar su proceso de recocido? Contacte con KINTEK hoy mismo y deje que nuestros expertos le ayuden a seleccionar el equipo de laboratorio perfecto para su material y objetivos de aplicación específicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuál es la función principal del equipo de fusión por vacío en la preparación de aleaciones de Ti-Zr-Ni? Garantizar la pureza y la estabilidad de las fases

- ¿Qué es un marco AC? Decodificando los dos significados en Wi-Fi y video

- ¿Cuáles son los diferentes tipos de procesos de fusión? Desde la fundición hasta la suspensión para una pureza máxima

- ¿Cuál es la función principal de un horno de fusión por arco de vacío en la preparación de RHEA? Lograr Fusión Térmica Extrema