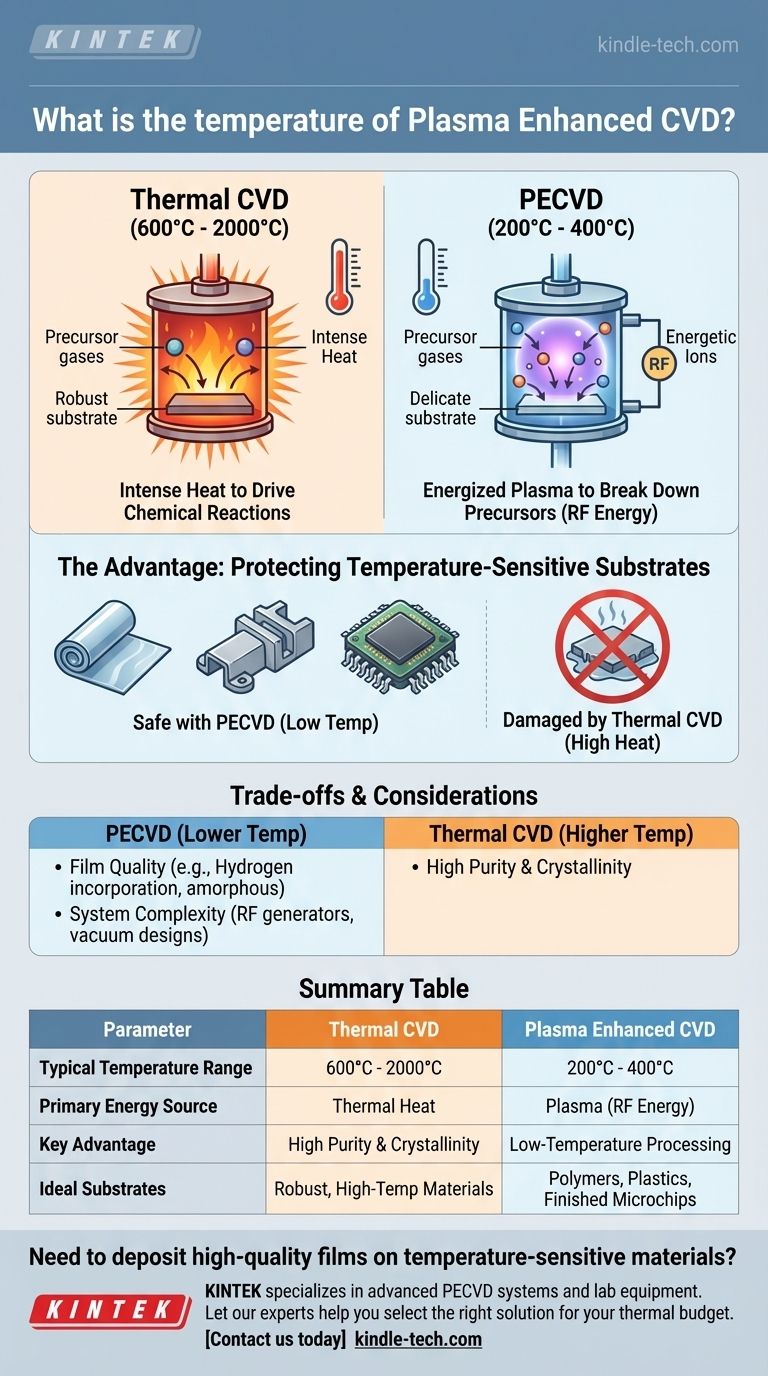

Para ser claros, la deposición química de vapor mejorada por plasma (PECVD) opera a temperaturas significativamente más bajas que los procesos convencionales de CVD térmico. Mientras que la CVD térmica requiere temperaturas de 600°C a más de 1100°C, la PECVD típicamente opera en un rango mucho más frío, a menudo entre 200°C y 400°C.

La diferencia fundamental es la fuente de energía. En lugar de depender del calor extremo para impulsar las reacciones químicas, la PECVD utiliza un plasma energizado para descomponer los gases precursores, lo que permite la deposición de películas de alta calidad en sustratos que no podrían soportar altas temperaturas.

La Diferencia Fundamental: Energía Térmica vs. Plasma

Comprender el papel de la energía es clave para entender por qué la PECVD es un proceso distinto y valioso. Ambos métodos buscan depositar una película sólida a partir de un gas, pero lo logran de maneras fundamentalmente diferentes.

Cómo Funciona la CVD Térmica

La deposición química de vapor (CVD) tradicional es un proceso impulsado térmicamente. Requiere temperaturas muy altas, a menudo en el rango de 800°C a 2000°C.

Este calor intenso proporciona la energía de activación necesaria para que los gases precursores reaccionen o se descompongan en la superficie del sustrato, formando la película delgada deseada.

Cómo Funciona la PECVD

La PECVD reemplaza la necesidad de energía térmica extrema con energía de un plasma.

Se utiliza un campo eléctrico (típicamente de radiofrecuencia, o RF) para ionizar los gases precursores, creando un plasma altamente reactivo. Los electrones e iones energéticos en el plasma proporcionan la energía para romper los enlaces químicos e impulsar la reacción de deposición. Esto permite que el sustrato permanezca a una temperatura mucho más baja.

La Ventaja de la Deposición a Baja Temperatura

La capacidad de operar a temperaturas reducidas es la principal ventaja de la técnica PECVD y abre una amplia gama de aplicaciones imposibles para la CVD térmica.

Protección de Sustratos Sensibles a la Temperatura

El beneficio más significativo es la capacidad de depositar películas en materiales con bajos puntos de fusión o degradación.

Esto incluye polímeros, plásticos y dispositivos semiconductores completamente fabricados que contienen interconexiones metálicas u otras estructuras que se dañarían o destruirían por el alto calor de la CVD térmica.

Ampliación de las Posibilidades de Materiales

La PECVD se utiliza con frecuencia para depositar películas críticas en la electrónica moderna y la ciencia de materiales.

Las aplicaciones comunes incluyen la deposición de nitruro de silicio (SiN) o dióxido de silicio (SiO₂) para aislamiento eléctrico en microchips, la creación de películas de carburo de silicio (SiC) y el crecimiento de nanotubos de carbono alineados verticalmente.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el proceso PECVD implica ventajas y desventajas que deben considerarse para cualquier aplicación específica. La elección de un método de deposición no se trata solo de la temperatura.

Calidad y Composición de la Película

Debido a que la deposición ocurre a temperaturas más bajas, las películas de PECVD a veces pueden tener propiedades diferentes a las de sus contrapartes de alta temperatura.

Por ejemplo, las películas pueden tener una mayor concentración de hidrógeno incorporado de los gases precursores, lo que puede afectar las propiedades ópticas o eléctricas. También pueden ser menos densas o tener una estructura amorfa en lugar de una cristalina.

Complejidad del Sistema

Un sistema PECVD es inherentemente más complejo que un reactor CVD térmico simple.

Requiere hardware adicional, incluidos generadores de energía de RF, redes de adaptación para controlar el plasma y diseños de cámaras de vacío más sofisticados. Esto puede aumentar tanto el costo como la complejidad de la operación y el mantenimiento.

Tomando la Decisión Correcta para su Objetivo

La selección del método de deposición correcto depende completamente de los requisitos de su sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es la mayor pureza y cristalinidad posible de la película en un sustrato robusto: La CVD térmica suele ser la opción superior, ya que la alta temperatura promueve reacciones químicas y una estructura de película ideales.

- Si su enfoque principal es depositar una película en un sustrato sensible a la temperatura como un polímero o un microchip terminado: La PECVD es la tecnología esencial y habilitadora.

- Si su enfoque principal es equilibrar la velocidad de procesamiento con limitaciones de temperatura moderadas: La PECVD con frecuencia ofrece tasas de deposición más altas que otros métodos de baja temperatura, lo que la convierte en una opción práctica para la fabricación.

En última instancia, hacer coincidir el proceso con el presupuesto térmico del material es la decisión más crítica en la deposición de películas delgadas.

Tabla Resumen:

| Parámetro | CVD Térmica | CVD Mejorada por Plasma (PECVD) |

|---|---|---|

| Rango de Temperatura Típico | 600°C - 2000°C | 200°C - 400°C |

| Fuente de Energía Primaria | Calor Térmico | Plasma (Energía RF) |

| Ventaja Clave | Alta Pureza y Cristalinidad | Procesamiento a Baja Temperatura |

| Sustratos Ideales | Materiales Robustos de Alta Temperatura | Polímeros, Plásticos, Microchips Terminados |

¿Necesita depositar películas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en sistemas PECVD avanzados y equipos de laboratorio, lo que permite la deposición precisa de películas delgadas para aplicaciones de semiconductores, polímeros y ciencia de materiales. Deje que nuestros expertos le ayuden a seleccionar la solución adecuada para su presupuesto térmico y sus objetivos de rendimiento. ¡Contáctenos hoy para discutir sus necesidades específicas!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo facilita el equipo de deposición química de vapor mejorada por plasma (PECVD) la deposición de películas delgadas de carburo de silicio (SiC) en sustratos térmicamente sensibles?

- ¿Para qué se utiliza el recubrimiento DLC? Aumente el rendimiento de los componentes con extrema dureza y baja fricción

- ¿Cuál es la dureza del recubrimiento DLC? Una guía desde 10 GPa hasta la dureza de nivel diamante

- ¿Cuáles son las aplicaciones del recubrimiento DLC? Mejore el desgaste, la fricción y el rendimiento de sus componentes

- ¿Qué es el proceso CVD de plasma de alta densidad? Domine el Relleno de Huecos Avanzado sin Vacíos para la Fabricación de Semiconductores

- ¿Cuáles son las propiedades del material DLC? Logre un rendimiento superficial superior

- ¿Cómo puede un proceso PECVD lograr una alta tasa de deposición a una temperatura más baja? Aumente la eficiencia con el control del plasma

- ¿Cuáles son las desventajas del carbono tipo diamante? Restricciones clave de ingeniería a considerar