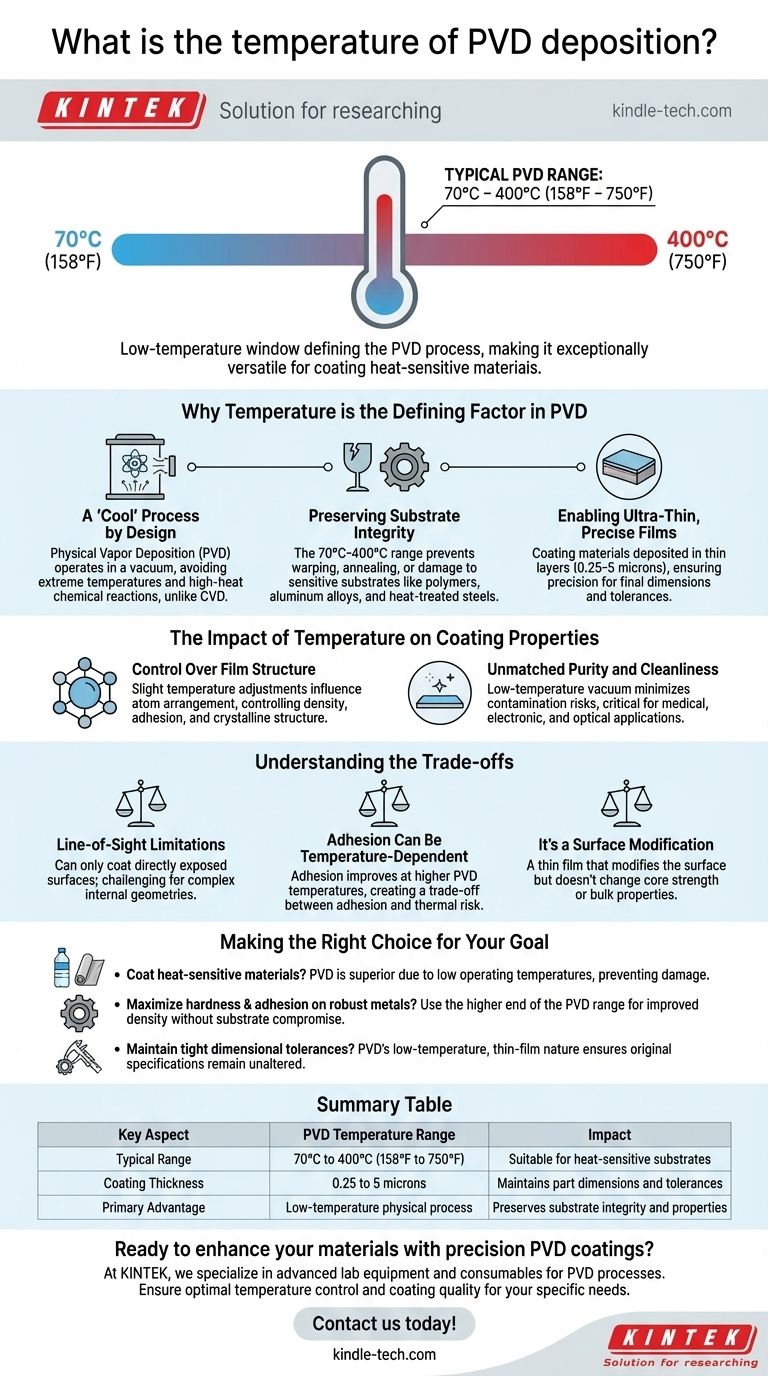

La temperatura típica para un proceso de Deposición Física de Vapor (PVD) oscila entre 70°C y aproximadamente 400°C (158°F a 750°F). Esta ventana de temperatura relativamente baja es una característica definitoria del proceso PVD. Es precisamente esta característica la que lo hace excepcionalmente versátil y adecuado para recubrir materiales, incluidos plásticos y otros sustratos sensibles al calor, que se dañarían con métodos de mayor temperatura.

Si bien muchos factores definen la calidad de un recubrimiento, la temperatura es la variable crítica que hace que el PVD sea excepcionalmente capaz. Su naturaleza de bajo calor no es una limitación, sino una ventaja fundamental, que permite la aplicación de películas delgadas de alto rendimiento en una gama inigualable de materiales sin alterar sus propiedades fundamentales.

Por qué la temperatura es el factor definitorio en PVD

La eficacia del PVD está intrínsecamente ligada a su funcionamiento dentro de un entorno de vacío controlado y de baja temperatura. Este no es un detalle incidental, sino un principio de diseño central que lo distingue de otros métodos de recubrimiento.

Un proceso "frío" por diseño

El PVD es una técnica de deposición de línea de visión donde un material sólido se vaporiza en vacío y se deposita átomo por átomo sobre un sustrato. A diferencia de la deposición química de vapor (CVD), que se basa en reacciones químicas de alto calor, el PVD es un proceso físico.

Esta diferencia fundamental significa que el PVD evita las temperaturas extremas que pueden deformar, recocer o dañar de otro modo la pieza que se está recubriendo.

Preservación de la integridad del sustrato

El rango de 70°C a 400°C está muy por debajo del punto de fusión o deformación de la mayoría de los materiales de ingeniería. Esto permite el recubrimiento exitoso de sustratos sensibles a la temperatura.

Esto incluye polímeros, aleaciones de aluminio y aceros tratados térmicamente cuyas propiedades a granel cuidadosamente diseñadas se verían comprometidas por el calor excesivo.

Permite películas ultrafinas y precisas

Debido a que el sustrato permanece estable y frío, el material de recubrimiento se puede depositar en capas extremadamente delgadas y uniformes. Los recubrimientos PVD suelen oscilar entre 0,25 y 5 micras de espesor.

Esta precisión asegura que las dimensiones y tolerancias finales de una pieza diseñada permanezcan inalteradas, un requisito crítico en las industrias de alta precisión.

El impacto de la temperatura en las propiedades del recubrimiento

La temperatura específica elegida dentro del rango de PVD es un parámetro clave utilizado para ajustar las características finales del propio recubrimiento.

Control sobre la estructura de la película

Pequeños ajustes en la temperatura del sustrato influyen directamente en la forma en que se organizan los átomos depositados. Esto permite a los ingenieros controlar la densidad, la adhesión y la estructura cristalina de la película.

Una temperatura más alta dentro de la ventana de PVD a menudo resulta en una película más densa y dura con una adhesión más fuerte al sustrato.

Pureza y limpieza inigualables

Operar en vacío a bajas temperaturas minimiza el riesgo de contaminación de la atmósfera o de reacciones secundarias químicas no deseadas.

Esto da como resultado un recubrimiento excepcionalmente puro y limpio, lo cual es esencial para aplicaciones médicas, electrónicas y ópticas donde la contaminación puede causar fallas en los componentes.

Comprender las compensaciones

Si bien su naturaleza de baja temperatura es una ventaja principal, el PVD tiene limitaciones prácticas que son importantes de entender.

Limitaciones de la línea de visión

El PVD es un proceso de "línea de visión", lo que significa que solo puede recubrir superficies que están directamente expuestas a la fuente de vapor.

Recubrir geometrías internas complejas o características profundamente empotradas puede ser un desafío y puede requerir accesorios complejos y rotación de la pieza durante el proceso.

La adhesión puede depender de la temperatura

Si bien el PVD funciona a bajas temperaturas, la adhesión del recubrimiento a menudo se puede mejorar procesando en el extremo superior del rango de temperatura del PVD (por ejemplo, 350-400°C).

Esto crea una compensación: para los sustratos más sensibles, es posible que se deba aceptar una adhesión ligeramente menor para evitar cualquier riesgo de daño térmico.

Es una modificación de superficie

El PVD crea una superficie excepcionalmente duradera, pero es fundamentalmente una película delgada. No cambia la resistencia central ni las propiedades a granel del material subyacente.

Esto suele ser un beneficio, ya que preserva las características de ingeniería originales del sustrato, pero significa que el PVD no se puede utilizar para fortalecer una pieza de adentro hacia afuera.

Tomar la decisión correcta para su objetivo

La temperatura de deposición ideal está dictada por el material de su sustrato y las características de rendimiento deseadas.

- Si su objetivo principal es recubrir materiales sensibles a la temperatura como plásticos o aluminio: el PVD es la opción superior debido a sus bajas temperaturas de funcionamiento, lo que evita daños al sustrato.

- Si su objetivo principal es lograr la máxima dureza y adhesión del recubrimiento en metales robustos: puede utilizar el extremo superior del rango de temperatura del PVD para mejorar la densidad de la película sin comprometer el sustrato.

- Si su objetivo principal es mantener tolerancias dimensionales estrictas en una pieza terminada: la naturaleza de baja temperatura y película delgada del PVD garantiza que las especificaciones de la pieza permanezcan completamente inalteradas.

En última instancia, comprender el rango de temperatura del PVD le permite aprovechar sus ventajas únicas para mejorar el rendimiento de la superficie sin comprometer su material subyacente.

Tabla resumen:

| Aspecto clave | Rango de temperatura PVD | Impacto |

|---|---|---|

| Rango típico | 70°C a 400°C (158°F a 750°F) | Adecuado para sustratos sensibles al calor |

| Espesor del recubrimiento | 0,25 a 5 micras | Mantiene las dimensiones y tolerancias de la pieza |

| Ventaja principal | Proceso físico de baja temperatura | Preserva la integridad y las propiedades del sustrato |

¿Listo para mejorar sus materiales con recubrimientos PVD de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos PVD. Nuestras soluciones garantizan un control óptimo de la temperatura y la calidad del recubrimiento para sus necesidades específicas de sustrato, ya sea que trabaje con plásticos, metales u otros materiales sensibles.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a lograr un rendimiento superior de la superficie sin comprometer la integridad de su material.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura