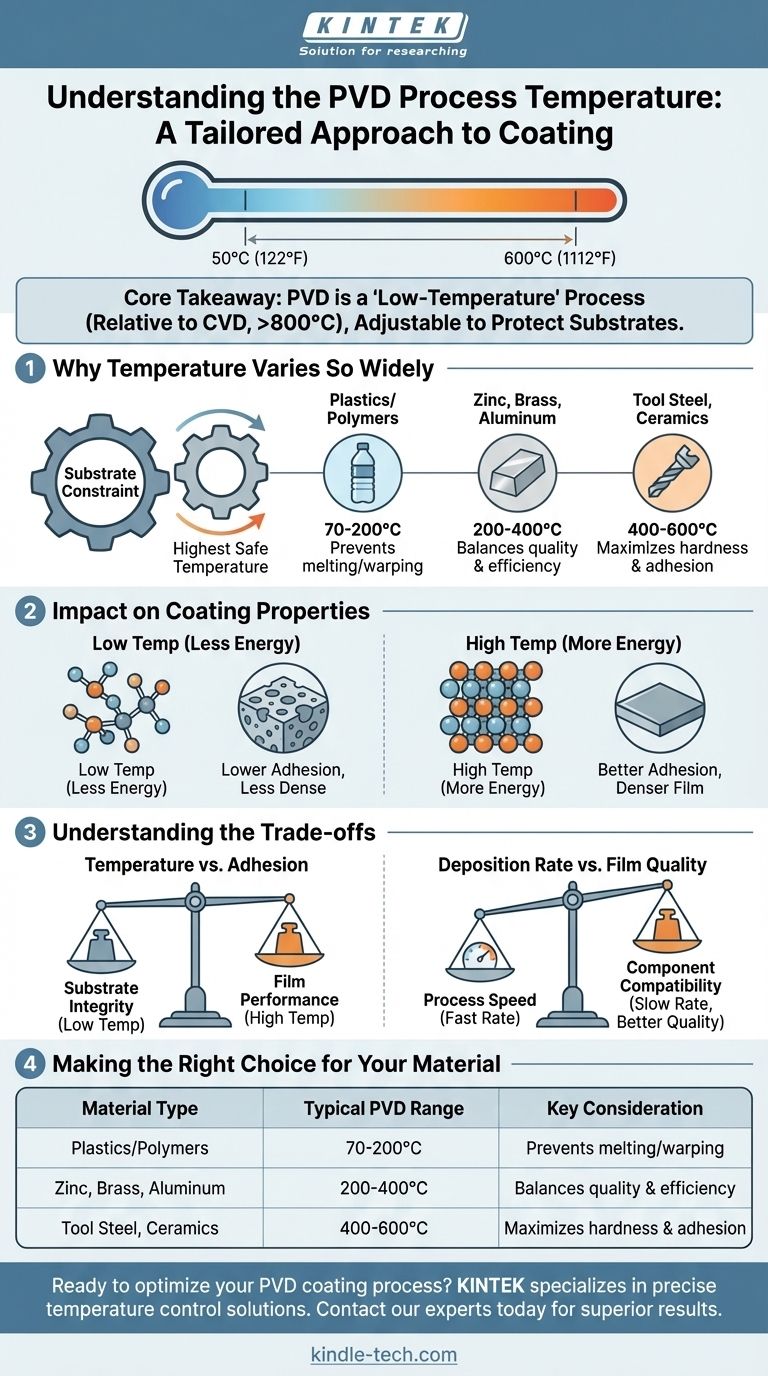

La temperatura de un proceso PVD no es un valor único, sino una variable altamente controlada que depende del material que se recubre y de las propiedades deseadas de la película. Si bien los procesos PVD típicos operan en un amplio rango de 50 °C a 600 °C (122 °F a 1112 °F), la temperatura específica se elige para que coincida con la tolerancia al calor del sustrato, lo que lo convierte en uno de los métodos de recubrimiento más versátiles disponibles.

La conclusión principal es que la Deposición Física de Vapor (PVD) es fundamentalmente un proceso de "baja temperatura" en comparación con otros métodos como la Deposición Química de Vapor (CVD). Su ventaja clave es la capacidad de ajustar la temperatura del proceso para proteger la pieza subyacente, desde plásticos sensibles hasta aceros para herramientas robustos.

Por qué la temperatura PVD varía tanto

La temperatura no es un ajuste arbitrario; es un parámetro crítico diseñado para lograr un recubrimiento exitoso en una pieza específica. La variación observada en los rangos de temperatura reportados se debe a dos factores principales: el material del sustrato y el resultado deseado.

El material del sustrato es la restricción principal

El factor más importante que determina la temperatura del proceso es la tolerancia al calor del sustrato, que es el objeto que se está recubriendo.

Los materiales sensibles al calor como los plásticos o polímeros requieren temperaturas muy bajas, a menudo entre 70 °C y 200 °C (158 °F y 392 °F), para evitar que se derritan, se deformen o se alteren.

Los materiales más robustos como el zinc, el latón o el aluminio pueden soportar un rango de temperatura moderado, generalmente de 200 °C a 400 °C (392 °F a 752 °F).

Para aplicaciones que requieren la máxima dureza y adhesión en sustratos duraderos como el acero o la cerámica, el proceso puede ejecutarse en el extremo superior del espectro PVD, de 400 °C a 600 °C (752 °F a 1112 °F).

El impacto en las propiedades del recubrimiento

La temperatura influye directamente en la calidad final del recubrimiento. En general, las temperaturas de proceso más altas proporcionan más energía térmica a los átomos que se depositan.

Esta mayor energía promueve una mejor adhesión al sustrato y puede resultar en una película más densa, menos porosa y más duradera. Esta es la razón por la cual un fabricante utilizará la temperatura más alta que el sustrato pueda tolerar de manera segura.

Una ventaja clave sobre otros métodos

La capacidad del PVD para operar a estas temperaturas relativamente bajas es su ventaja definitoria sobre tecnologías más antiguas como la Deposición Química de Vapor (CVD), que a menudo requiere temperaturas superiores a 800 °C (1472 °F).

Esto hace que el PVD sea la opción ideal para recubrir componentes de precisión, productos electrónicos o cualquier pieza con tolerancias dimensionales críticas que no puedan soportar el calor extremo del CVD.

Comprender las compensaciones

Elegir la temperatura correcta implica equilibrar las necesidades del sustrato con los objetivos del recubrimiento. Este equilibrio introduce compensaciones prácticas que son fundamentales de entender.

Temperatura frente a adhesión

Forzar un proceso a funcionar a una temperatura muy baja para proteger un sustrato de plástico puede comprometer la adhesión o densidad final de la película en comparación con lo que se podría lograr en una pieza de acero a una temperatura más alta. Este es un compromiso fundamental entre la integridad del sustrato y el rendimiento de la película.

Velocidad de deposición frente a calidad de la película

A temperaturas más bajas, es posible que deban reducirse las velocidades de deposición para garantizar que los átomos se organicen en una película de calidad. Esto puede aumentar el tiempo de ciclo y afectar el rendimiento de la fabricación, lo que representa una compensación entre la velocidad del proceso y la compatibilidad del componente.

Tomar la decisión correcta para su material

Su material dicta la ventana de proceso disponible. Utilice las siguientes pautas para comprender qué esperar del PVD para su aplicación específica.

- Si está recubriendo materiales sensibles al calor (como plásticos o polímeros): El PVD es una de las pocas opciones viables, operando por debajo de 200 °C para proteger la integridad de su pieza.

- Si está recubriendo metales estándar (como aluminio o zinc): Un rango de temperatura moderado de 200 a 400 °C es común para lograr un excelente equilibrio entre la calidad del recubrimiento y la eficiencia del proceso.

- Si su enfoque principal es la máxima durabilidad en sustratos robustos (como acero para herramientas): El proceso se optimizará a temperaturas más altas (más de 400 °C) para producir el recubrimiento más duro y adherente posible.

En última instancia, la fortaleza del PVD reside en su adaptabilidad, lo que permite la creación de recubrimientos de alto rendimiento en una gama excepcionalmente amplia de materiales.

Tabla de resumen:

| Tipo de material | Rango de temperatura PVD típico | Consideración clave |

|---|---|---|

| Plásticos/Polímeros | 70 °C - 200 °C (158 °F - 392 °F) | Previene el derretimiento/deformación |

| Zinc, Latón, Aluminio | 200 °C - 400 °C (392 °F - 752 °F) | Equilibra calidad y eficiencia |

| Acero para herramientas, Cerámica | 400 °C - 600 °C (752 °F - 1112 °F) | Maximiza la dureza y la adhesión |

¿Listo para optimizar su proceso de recubrimiento PVD? KINTEK se especializa en equipos de laboratorio y consumibles para un control preciso de la temperatura en aplicaciones PVD. Ya sea que esté recubriendo plásticos sensibles al calor o aceros para herramientas de alto rendimiento, nuestras soluciones garantizan una adhesión y calidad de película óptimas mientras protegen sus sustratos. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de recubrimiento de su laboratorio y lograr resultados superiores para sus materiales específicos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma