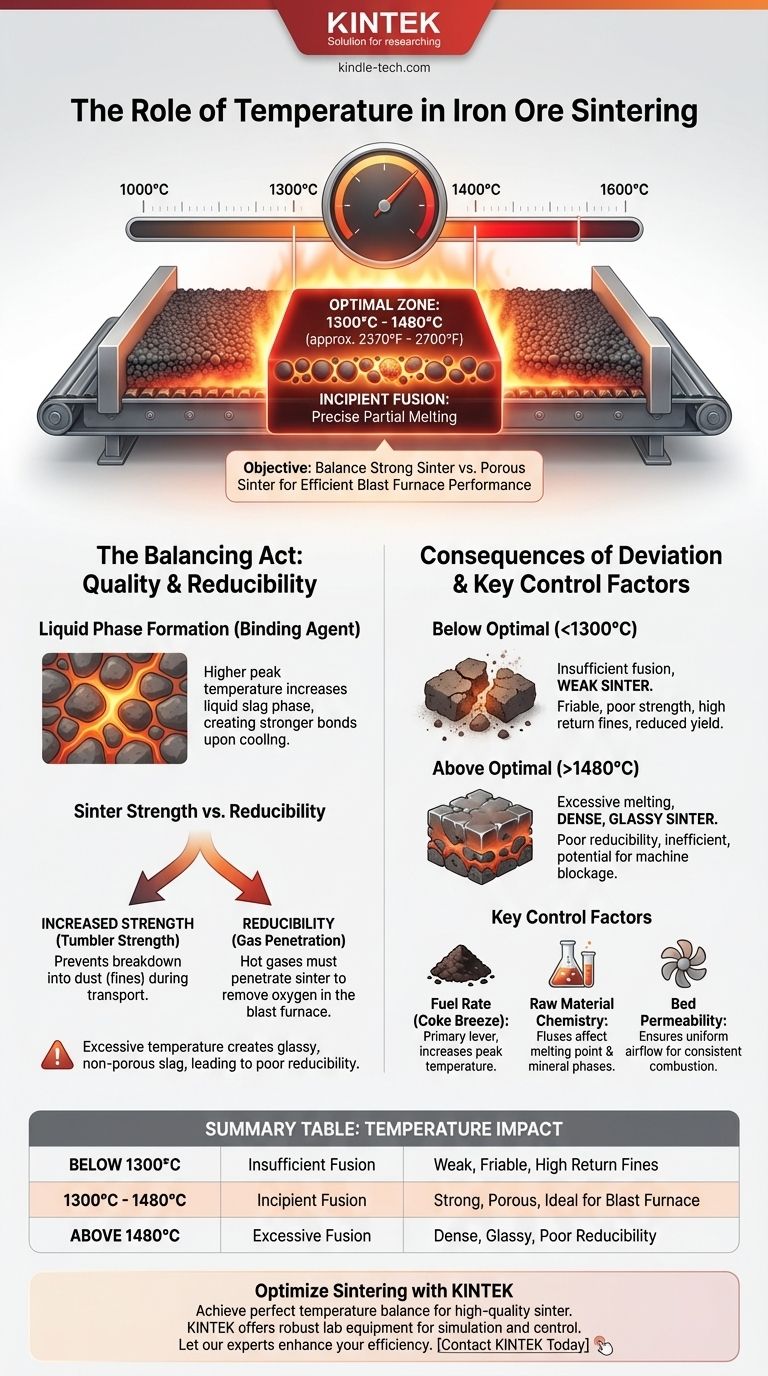

En la sinterización de mineral de hierro, la temperatura crítica del proceso alcanzada dentro del lecho de sinterización generalmente oscila entre 1300 °C y 1480 °C (aproximadamente 2370 °F a 2700 °F). Esta temperatura no es un objetivo único para toda la máquina, sino la temperatura máxima alcanzada en la estrecha zona de combustión a medida que desciende a través del lecho de material. Alcanzar esta ventana de temperatura específica es fundamental para producir sinter de alta calidad.

El objetivo de la sinterización no es simplemente calentar el material, sino inducir la fusión incipiente, una fusión parcial precisa. Controlar la temperatura es un acto de equilibrio entre crear un sinter lo suficientemente fuerte como para soportar la manipulación y lo suficientemente poroso como para funcionar eficientemente en el alto horno.

El papel de la temperatura en la calidad del sinter

El perfil de temperatura durante la sinterización dicta directamente las propiedades químicas y físicas finales del producto. Es la variable más importante para controlar la calidad de la materia prima del alto horno.

Lograr la fusión incipiente

El propósito principal del calor, generado por la combustión del combustible de finos de coque, es crear una cantidad limitada de una fase de escoria líquida. Este material fundido fluye entre las partículas sólidas de mineral, actuando como un agente aglutinante. A medida que el material se enfría, esta fase líquida se solidifica, creando un material fuerte y poroso similar al clínker llamado sinter.

El impacto en la resistencia del sinter

La cantidad de fase líquida formada es directamente proporcional a la temperatura máxima. Una temperatura más alta genera más líquido, lo que generalmente resulta en un sinter mecánicamente más fuerte al enfriarse. Esta resistencia, conocida como resistencia al tambor, es vital para evitar que el sinter se descomponga en polvo (finos) durante el transporte y la carga en el alto horno.

El efecto sobre la reducibilidad

Si bien la resistencia es importante, el sinter también debe ser reducible. Esto significa que los gases calientes dentro del alto horno deben poder penetrar fácilmente el sinter para eliminar el oxígeno de los óxidos de hierro.

Las temperaturas demasiado altas pueden crear una cantidad excesiva de escoria vítrea y no porosa. Este sinter "sobre-fundido", aunque muy fuerte, tiene una reducibilidad muy pobre. Los gases no pueden penetrarlo, lo que lleva a grandes ineficiencias y un mayor consumo de combustible en el alto horno.

Comprender las compensaciones: la ventana de temperatura de sinterización

El rango de 1300 °C a 1480 °C no es arbitrario; representa una ventana operativa crítica donde se equilibran propiedades contrapuestas. Desviarse de esta ventana tiene importantes consecuencias negativas.

El problema con las bajas temperaturas (<1300 °C)

Operar por debajo del rango de temperatura óptimo no genera suficiente fase líquida.

Esto da como resultado un sinter débil que es friable y tiene poca resistencia. Se rompe fácilmente durante la manipulación, creando un exceso de "finos de retorno" que deben volver a sinterizarse, lo que reduce el rendimiento y la eficiencia general de la planta.

El peligro de las altas temperaturas (>1480 °C)

Exceder la temperatura óptima suele ser más perjudicial que funcionar demasiado frío.

Esto provoca una fusión excesiva, lo que lleva a un sinter denso, vítreo y poco reducible. Además, las temperaturas extremas pueden hacer que el material fundido gotee y bloquee las barras de la parrilla de la máquina de sinterización, lo que provoca costosos retrasos operativos y mantenimiento.

Factores clave que controlan la temperatura de sinterización

Los operadores no establecen una temperatura directamente. En cambio, manipulan varias entradas clave que determinan colectivamente el perfil de temperatura dentro del lecho de sinterización.

Tasa de combustible (finos de coque)

La cantidad de coque fino mezclado en la alimentación del sinter es la palanca principal para controlar la temperatura. Más coque proporciona más combustible para la combustión, lo que lleva a una temperatura máxima más alta. Este es el ajuste más común e inmediato que realizan los operadores.

Química de la materia prima

La composición química de los minerales de hierro y los fundentes (como la caliza y la dolomita) influye significativamente en la temperatura requerida para la fusión. Se añaden fundentes para reducir el punto de fusión y formar fases minerales específicas, como los ferritos de calcio, que son ideales tanto para la resistencia como para la reducibilidad.

Permeabilidad del lecho

La combustión requiere oxígeno. El aire es aspirado a través del lecho de sinterización por grandes ventiladores. Un lecho altamente permeable permite un flujo de aire uniforme y eficiente, lo que lleva a una combustión estable y consistente. Una permeabilidad deficiente priva a la zona de combustión de aire, lo que resulta en temperaturas más bajas y una sinterización incompleta.

Optimización de la temperatura para el rendimiento del sinter

Su estrategia operativa para el control de la temperatura debe estar dictada por sus objetivos y desafíos de producción específicos.

- Si su enfoque principal es maximizar el rendimiento de la producción: Puede operar en el extremo superior del rango de temperatura para asegurar una rápida tasa de combustión, pero debe probar constantemente la reducibilidad del sinter para evitar producir un producto inutilizable para el alto horno.

- Si su enfoque principal es la eficiencia del alto horno: Debe mantener un estricto control de la temperatura dentro de la ventana óptima para producir sinter con el mejor equilibrio posible de resistencia y reducibilidad, aceptando que esto puede limitar ligeramente la tasa máxima de producción.

- Si está experimentando altas tasas de finos de retorno: Esta es una señal clara de que la temperatura promedio de su lecho es demasiado baja, lo que resulta en una aglomeración débil. Un ligero y controlado aumento en la tasa de finos de coque es la primera acción correctiva.

En última instancia, dominar la temperatura de sinterización consiste en equilibrar propiedades metalúrgicas contrapuestas para crear la materia prima ideal para una operación de alto horno eficiente y estable.

Tabla resumen:

| Rango de temperatura | Resultado clave | Impacto en la calidad del sinter |

|---|---|---|

| Por debajo de 1300 °C | Fusión insuficiente | Sinter débil y friable; altos finos de retorno |

| 1300 °C - 1480 °C (Óptimo) | Fusión incipiente | Sinter fuerte y poroso; ideal para alto horno |

| Por encima de 1480 °C | Fusión excesiva | Sinter denso y vítreo; poca reducibilidad |

Optimice su proceso de sinterización con equipos de precisión de KINTEK.

Lograr el equilibrio perfecto de temperatura es fundamental para producir sinter de alta calidad. KINTEK se especializa en equipos de laboratorio robustos y confiables y consumibles para pruebas metalúrgicas y optimización de procesos. Nuestras soluciones le ayudan a simular y controlar con precisión las condiciones de sinterización, asegurando que su producto cumpla con los estrictos requisitos de resistencia y reducibilidad del alto horno moderno.

Deje que nuestros expertos le ayuden a mejorar la calidad de su sinter y la eficiencia operativa. Contacte con KINTALK hoy mismo para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?