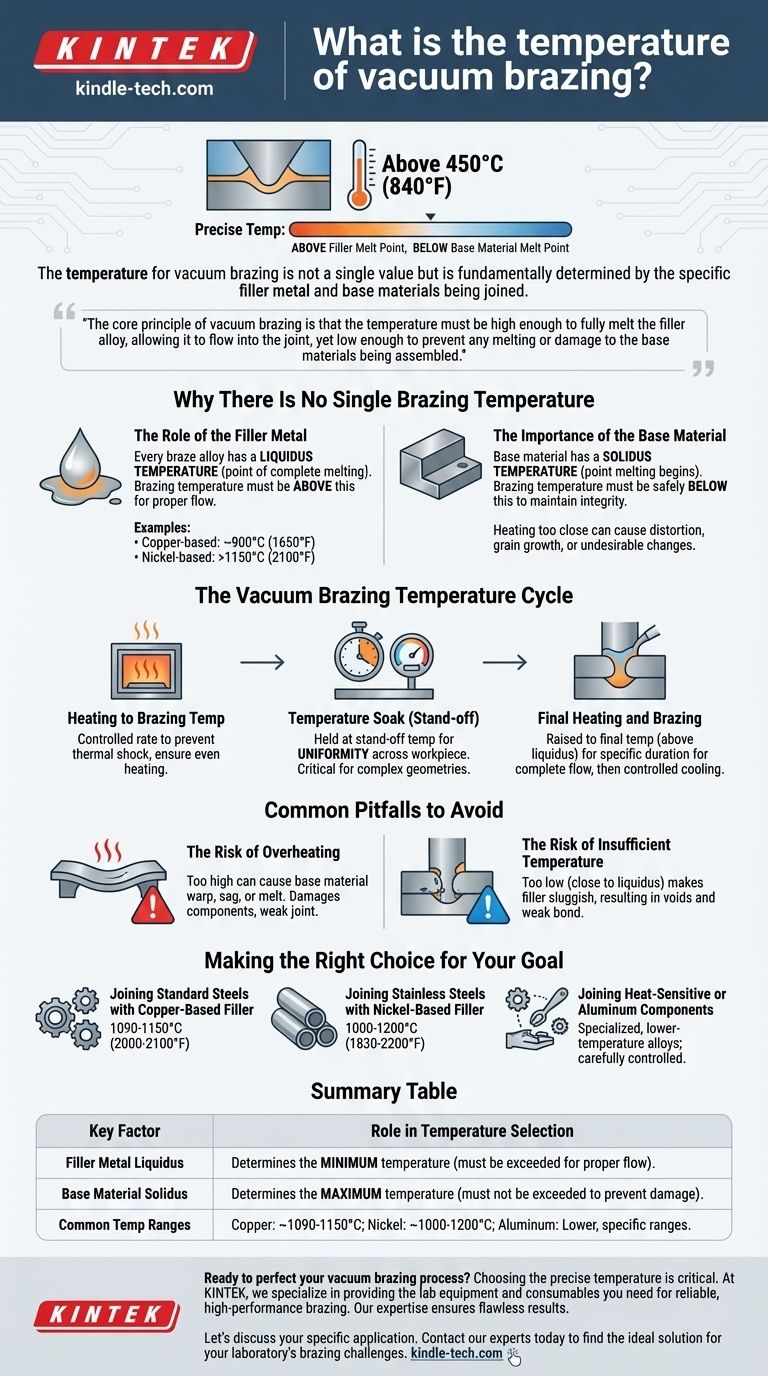

La temperatura para la soldadura fuerte al vacío no es un valor único, sino que está determinada fundamentalmente por el metal de aporte y los materiales base específicos que se unen. Si bien toda soldadura fuerte se realiza por encima de los 450 °C (840 °F), la temperatura precisa se elige cuidadosamente para que esté por encima del punto de fusión del metal de aporte, pero de manera segura por debajo del punto de fusión de los componentes que se están uniendo.

El principio fundamental de la soldadura fuerte al vacío es que la temperatura debe ser lo suficientemente alta para fundir completamente la aleación de aporte, permitiendo que fluya hacia la junta, pero lo suficientemente baja para evitar cualquier fusión o daño a los materiales base que se están ensamblando.

Por qué no existe una única temperatura de soldadura fuerte

La selección de una temperatura de soldadura fuerte es una decisión de ingeniería crítica basada en la metalurgia del ensamblaje. Es un acto de equilibrio entre las propiedades del metal de aporte y los materiales base.

El papel del metal de aporte

El factor principal que dicta la temperatura mínima de soldadura fuerte es el metal de aporte, también conocido como aleación de soldadura fuerte.

Cada aleación de soldadura fuerte tiene una temperatura de liquidus, que es el punto en el que se vuelve completamente líquida. La temperatura de soldadura fuerte debe establecerse *por encima* de este punto de liquidus para asegurar que la aleación pueda fluir libremente hacia la junta mediante acción capilar.

Por ejemplo, algunas aleaciones a base de cobre pueden volverse completamente líquidas alrededor de los 900 °C (1650 °F), mientras que las aleaciones a base de níquel de alto rendimiento pueden requerir temperaturas superiores a los 1150 °C (2100 °F).

La importancia del material base

El segundo factor crítico es el material base de las piezas que se unen.

El material base tiene una temperatura de solidus, el punto en el que comienza a fundirse. La temperatura de soldadura fuerte siempre debe permanecer de manera segura *por debajo* de este punto para mantener la integridad estructural de la pieza de trabajo.

Calentar un metal base demasiado cerca de su solidus puede causar distorsión, crecimiento de grano u otros cambios metalúrgicos indeseables, incluso si no se funde.

El ciclo de temperatura de la soldadura fuerte al vacío

La temperatura final de soldadura fuerte es solo un punto en un ciclo de calentamiento y enfriamiento cuidadosamente controlado. Cada etapa tiene un propósito distinto.

Calentamiento a la temperatura de soldadura fuerte

El horno calienta los componentes a una velocidad controlada. Este aumento lento y constante previene el choque térmico y permite que todas las partes del ensamblaje, gruesas y delgadas, se calienten uniformemente.

Remojo de temperatura (Sostenimiento)

Antes de alcanzar la temperatura final de soldadura fuerte, el ciclo a menudo incluye un "remojo". El horno mantiene el ensamblaje a una temperatura de sostenimiento durante un período para asegurar una completa uniformidad de la temperatura en toda la pieza de trabajo.

Este paso es fundamental para geometrías complejas, asegurando que cuando el metal de aporte se derrita, todas las partes de la junta estén a la temperatura correcta para recibirlo.

Calentamiento final y soldadura fuerte

Después del remojo, la temperatura se eleva al punto final de soldadura fuerte, por encima del liquidus del aporte. Se mantiene aquí durante un tiempo específico para permitir que el aporte fluya completamente a través de la junta, después de lo cual comienza un ciclo de enfriamiento controlado.

Errores comunes a evitar

Establecer la temperatura incorrecta puede llevar a una falla completa de la junta soldada. Comprender los riesgos es clave para un proceso exitoso.

El riesgo de sobrecalentamiento

Establecer la temperatura demasiado alta puede ser catastrófico. Puede hacer que el material base se deforme, se pandee o incluso comience a fundirse. Esto daña los componentes y crea una unión débil y poco confiable.

El riesgo de temperatura insuficiente

Establecer la temperatura demasiado baja, o demasiado cerca del liquidus del aporte, es también un modo de falla común. El metal de aporte será lento y no fluirá correctamente, lo que resultará en vacíos, relleno incompleto de la junta y una unión débil.

Tomar la decisión correcta para su objetivo

La temperatura correcta siempre se deriva de las especificaciones del material proporcionadas por el fabricante del metal de aporte y una comprensión exhaustiva de sus materiales base.

- Si su enfoque principal es unir aceros estándar con un aporte a base de cobre: Su temperatura de soldadura fuerte probablemente estará en el rango de 1090-1150 °C (2000-2100 °F).

- Si su enfoque principal es unir aceros inoxidables con un aporte a base de níquel: Estará operando a temperaturas más altas, a menudo entre 1000-1200 °C (1830-2200 °F), dependiendo de la aleación específica.

- Si su enfoque principal es unir componentes sensibles al calor o de aluminio: Utilizará aleaciones de aporte especializadas y de menor temperatura, con temperaturas de soldadura fuerte controladas cuidadosamente para evitar dañar el metal base.

En última instancia, el éxito de la soldadura fuerte al vacío depende de seleccionar una temperatura que cree una fluidez perfecta para el aporte sin comprometer la integridad de la pieza de trabajo.

Tabla de resumen:

| Factor clave | Función en la selección de temperatura |

|---|---|

| Liquidus del metal de aporte | Determina la temperatura mínima (debe superarse para un flujo adecuado). |

| Solidus del material base | Determina la temperatura máxima (no debe superarse para evitar daños). |

| Rangos de temperatura comunes | Aleaciones de cobre: ~1090-1150°C; Aleaciones de níquel: ~1000-1200°C; Aleaciones de aluminio: Rangos más bajos y específicos. |

¿Listo para perfeccionar su proceso de soldadura fuerte al vacío?

Elegir la temperatura precisa es fundamental para la resistencia de la junta y la integridad del componente. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que necesita para una soldadura fuerte confiable y de alto rendimiento. Nuestra experiencia garantiza que pueda lograr resultados impecables, ya sea que trabaje con aceros estándar, aceros inoxidables o materiales sensibles al calor.

Hablemos de su aplicación específica. Contacte a nuestros expertos hoy mismo para encontrar la solución ideal para los desafíos de soldadura fuerte de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuáles son las funciones específicas de un horno de vacío o un colector de vacío en la activación de MOF? Desbloqueo de porosidad y sitios metálicos

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es una máquina de sinterización? Transformando Polvos en Piezas de Alto Rendimiento

- ¿Es la pirólisis perjudicial para el medio ambiente? Depende de la materia prima y el control

- ¿Cuáles son los requisitos de control específicos para los hornos de calentamiento en DRI de cero reformado? Optimice su gestión térmica

- ¿Cuál es la diferencia entre el temple y la sinterización? Una guía para elegir el proceso térmico correcto

- ¿Cómo se realiza el moldeo por vacío? Una guía paso a paso para prototipos impecables y piezas de bajo volumen

- ¿A qué temperatura funciona un horno de temple sellado? Una guía para optimizar su tratamiento térmico