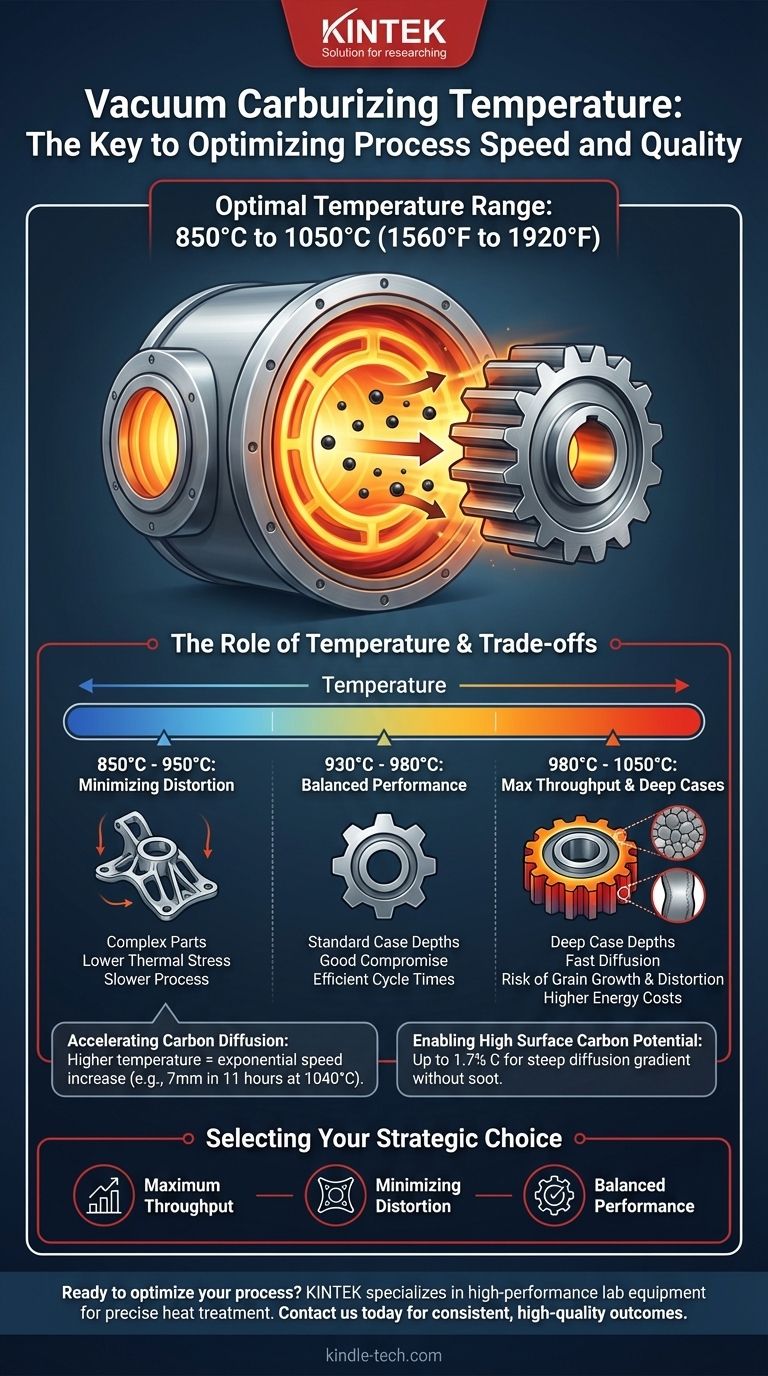

En la práctica, la carburación al vacío se realiza típicamente dentro de un rango de temperatura de 850°C a 1050°C (1560°F a 1920°F). La temperatura específica es una variable crítica del proceso elegida para equilibrar la velocidad de procesamiento con las propiedades metalúrgicas finales del componente. Si bien muchas aplicaciones utilizan un rango moderado, las altas temperaturas como 1040°C (1900°F) se utilizan para acelerar drásticamente el proceso y lograr profundidades de capa muy grandes que serían imprácticas con otros métodos.

La ventaja principal de la carburación al vacío es su capacidad para operar limpiamente a temperaturas muy altas. Esto permite un aumento significativo en las tasas de difusión de carbono, lo que permite un endurecimiento de la capa más profundo en una fracción del tiempo requerido por la carburación tradicional con gas atmosférico.

El papel de la temperatura en la eficiencia del proceso

La temperatura es el principal impulsor de la velocidad de difusión en cualquier proceso de carburación. Sin embargo, el entorno único de un horno de vacío permite un uso mucho más agresivo de las altas temperaturas para optimizar el ciclo.

Acelerando la difusión de carbono

La velocidad a la que los átomos de carbono se difunden en la superficie del acero está relacionada exponencialmente con la temperatura. Elevar la temperatura da a los átomos más energía, permitiéndoles moverse a través de la red cristalina del acero mucho más rápido.

Por ejemplo, realizar la carburación al vacío a una alta temperatura de 1040°C puede lograr una profundidad de capa de 7 mm en aproximadamente 11 horas. Lograr una profundidad similar con métodos convencionales a temperaturas más bajas llevaría mucho más tiempo, lo que a menudo lo haría económicamente inviable.

Permitiendo un alto potencial de carbono superficial

El ambiente de vacío limpio y libre de oxígeno permite el uso de una concentración de carbono superficial muy alta, a veces hasta 1.7% C, como se menciona en los ejemplos de procesos. Esta alta concentración en la superficie, combinada con la alta temperatura, crea un "gradiente" pronunciado que empuja eficazmente el carbono hacia la pieza más rápidamente.

En la carburación tradicional con gas, operar a temperaturas y potenciales de carbono tan altos conduciría a una formación excesiva de hollín, causando variaciones en el proceso y desafíos significativos de mantenimiento del horno.

Comprendiendo las compensaciones del procesamiento a alta temperatura

Si bien las altas temperaturas ofrecen ventajas significativas en velocidad, también introducen compensaciones metalúrgicas y mecánicas críticas que deben gestionarse cuidadosamente.

Riesgo de crecimiento de grano

La preocupación metalúrgica más significativa con la carburación a alta temperatura es el crecimiento de grano. Mantener el acero a temperaturas por encima de su rango normal de austenización durante períodos prolongados puede hacer que sus granos cristalinos microscópicos se engrosen.

Los granos más grandes pueden afectar negativamente las propiedades mecánicas finales de la pieza, particularmente su tenacidad y resistencia a la fatiga. Este riesgo debe mitigarse seleccionando aceros específicos de "práctica de grano fino" y controlando cuidadosamente el tiempo que se pasa a la temperatura máxima.

Mayor potencial de distorsión

Las temperaturas de procesamiento más altas crean mayores gradientes térmicos, especialmente durante la fase de enfriamiento que sigue a la carburación. Esto puede aumentar el riesgo de distorsión de la pieza, una preocupación crítica para componentes con geometrías complejas o tolerancias dimensionales ajustadas.

Capacidad del horno y costos de energía

La operación sostenida a temperaturas superiores a 1000°C impone demandas significativas al hardware del horno, incluidos los elementos calefactores y el aislamiento. También consume naturalmente más energía. Estos factores influyen en el costo general de la operación y deben sopesarse frente a los beneficios de tiempos de ciclo más cortos.

Seleccionando la temperatura adecuada para su objetivo

La temperatura óptima de carburación al vacío no es un número único, sino una elección estratégica basada en el resultado deseado para un componente específico.

- Si su enfoque principal es el rendimiento máximo y la profundidad de capa profunda: Utilice temperaturas más altas (980°C a 1040°C), pero asegúrese de usar un acero de grano fino adecuado y tener un proceso diseñado para gestionar la posible distorsión.

- Si su enfoque principal es minimizar la distorsión en piezas complejas: Utilice temperaturas más bajas y convencionales (900°C a 950°C) para reducir las tensiones térmicas, aceptando que esto resultará en tiempos de ciclo más largos.

- Si su enfoque principal es un equilibrio entre rendimiento y costo: Un rango de temperatura moderado (alrededor de 930°C a 980°C) a menudo proporciona un excelente compromiso entre tiempos de ciclo eficientes y un riesgo metalúrgico mínimo para profundidades de capa estándar.

En última instancia, la temperatura en la carburación al vacío es una palanca poderosa que, cuando se comprende, le permite controlar con precisión la compensación entre la velocidad del proceso y la calidad final de la pieza.

Tabla resumen:

| Rango de temperatura | Caso de uso común | Consideraciones clave |

|---|---|---|

| 850°C - 950°C | Minimizar la distorsión en piezas complejas | Proceso más lento, menor estrés térmico |

| 930°C - 980°C | Rendimiento y costo equilibrados | Buen compromiso para profundidades de capa estándar |

| 980°C - 1050°C | Máximo rendimiento y profundidades de capa profundas | Riesgo de crecimiento de grano, requiere aceros de grano fino |

¿Listo para optimizar su proceso de carburación al vacío? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para aplicaciones precisas de tratamiento térmico. Nuestra experiencia ayuda a los laboratorios a lograr resultados superiores con un control de temperatura eficiente y optimización de procesos. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus operaciones de carburación y ofrecer resultados consistentes y de alta calidad para sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material