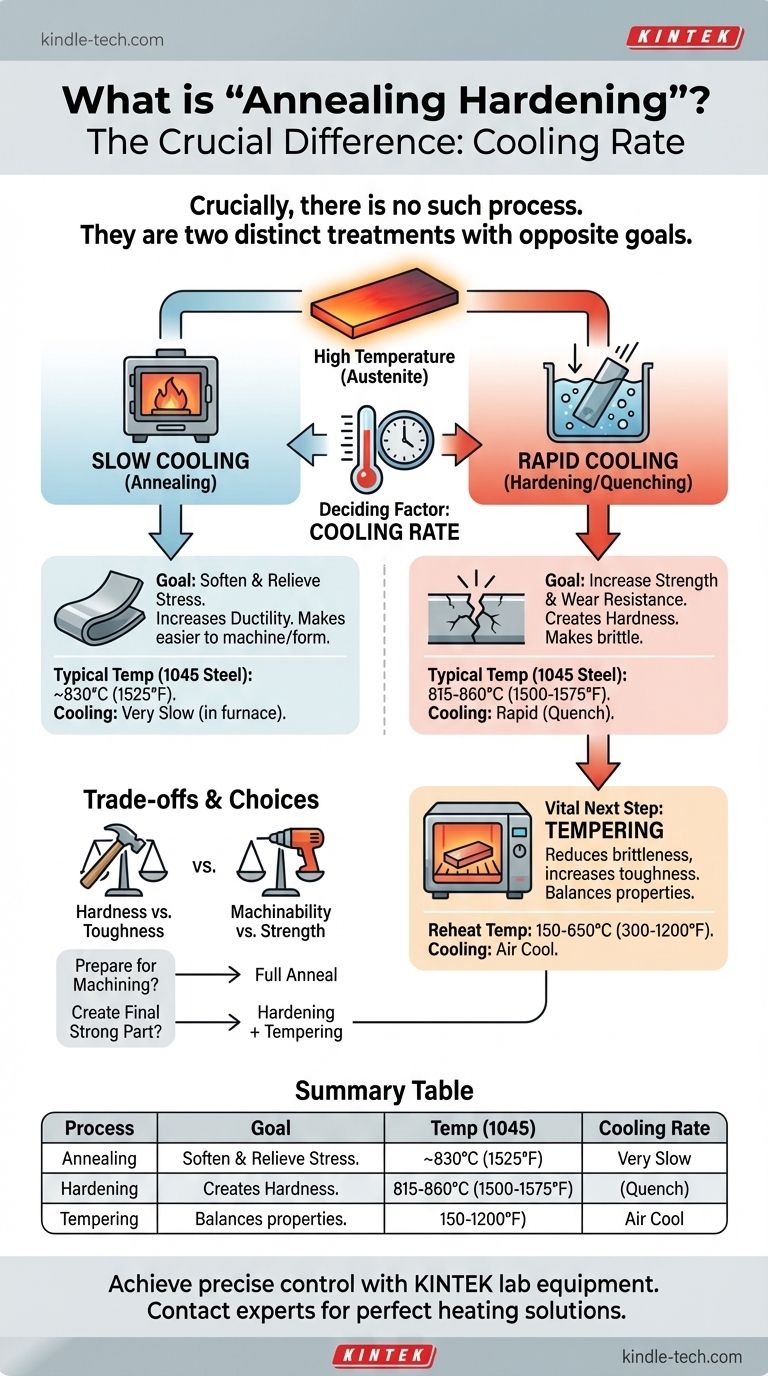

Fundamentalmente, no existe un proceso industrial estándar llamado "endurecimiento por recocido". Estos son dos tratamientos térmicos distintos con objetivos opuestos. El recocido es un proceso que se utiliza para ablandar el metal y aumentar su ductilidad, mientras que el endurecimiento se utiliza para aumentar su resistencia y resistencia al desgaste.

El principio fundamental a comprender es que ambos procesos comienzan calentando el metal a una temperatura alta similar, pero el resultado está determinado enteramente por la velocidad de enfriamiento. El enfriamiento lento da como resultado un estado blando y recocido, mientras que el enfriamiento rápido (temple) da como resultado un estado duro.

Los dos objetivos fundamentales: Ablandamiento vs. Endurecimiento

Para seleccionar la temperatura y el proceso correctos, primero debe tener claro su objetivo. ¿Está tratando de facilitar el trabajo con el metal o está tratando de crear un producto final fuerte y duradero?

Recocido: El objetivo es ablandar y aliviar la tensión

El recocido hace que un metal sea lo más blando y dúctil posible. Esto se realiza generalmente para preparar el material para operaciones posteriores como el mecanizado, el estampado o el conformado, o para aliviar las tensiones internas creadas durante el trabajo anterior.

El proceso implica calentar el acero a una temperatura específica, mantenerlo allí el tiempo suficiente para que la estructura interna se transforme y luego enfriarlo muy lentamente, a menudo dejándolo dentro del horno mientras se enfría.

Para un acero al carbono común como el 1045, un recocido completo requiere calentar a aproximadamente 830 °C (1525 °F) antes de que comience el ciclo de enfriamiento lento.

Endurecimiento: El objetivo es aumentar la resistencia

El endurecimiento, también conocido como temple, hace que el acero sea significativamente más duro y resistente, pero también más quebradizo. Se utiliza para piezas finales que requieren una alta resistencia al desgaste, como herramientas, cuchillos y engranajes.

El proceso implica calentar el acero a una temperatura similar a la del recocido para transformar su estructura interna (austenitización) y luego enfriarlo rápidamente sumergiéndolo en un medio como agua, aceite o salmuera.

Para ese mismo acero al carbono 1045, el rango de temperatura de endurecimiento es de 815-860 °C (1500-1575 °F), seguido inmediatamente por un temple rápido.

Por qué la velocidad de enfriamiento es el factor decisivo

Ambos procesos comienzan calentando el acero por encima de una "temperatura crítica", que reorganiza su estructura cristalina interna en una forma llamada austenita. Las propiedades finales del acero están dictadas por lo que sucede a medida que esta austenita se enfría.

El enfriamiento lento crea suavidad

Cuando se enfría lentamente, la estructura cristalina tiene tiempo de transformarse en formas blandas y estables como la ferrita y la perlita. Esta es la esencia del recocido.

El enfriamiento rápido atrapa la dureza

Cuando se enfría rápidamente (templado), la estructura no tiene tiempo de transformarse correctamente. Queda atrapada en un estado muy tensionado, duro y quebradizo llamado martensita. Esta es la clave del endurecimiento.

El papel crítico del revenido

Una pieza que ha sido endurecida a menudo es demasiado quebradiza para un uso práctico. Debe someterse a un tratamiento térmico secundario a menor temperatura llamado revenido.

El revenido implica recalentar la pieza endurecida a una temperatura entre 150-650 °C (300-1200 °F). Este proceso reduce la fragilidad y aumenta la tenacidad, con una ligera compensación en la dureza. La temperatura de revenido específica determina el equilibrio final de las propiedades.

Comprender las compensaciones

Elegir un tratamiento térmico es siempre una cuestión de equilibrar propiedades en competencia. Es imposible maximizar todas las características deseables a la vez.

Dureza vs. Tenacidad

Esta es la principal compensación. Una pieza de acero completamente endurecida y sin revenir es extremadamente dura, pero se hará añicos como el vidrio si se golpea. El revenido sacrifica parte de esa dureza máxima para obtener la tenacidad esencial y evitar fallas catastróficas.

Maquinabilidad vs. Resistencia

Una pieza recocida es blanda, no abrasiva y fácil de mecanizar, pero carece de la resistencia para aplicaciones exigentes. Una pieza endurecida tiene una alta resistencia, pero es extremadamente difícil de mecanizar. Por eso, el mecanizado casi siempre se realiza antes del proceso final de endurecimiento y revenido.

La importancia de la especificación del material

Los rangos de temperatura proporcionados aquí son pautas generales para aceros al carbono simples. La temperatura exacta para cualquier proceso depende críticamente de la aleación específica. Elementos como el cromo, el manganeso y el molibdeno cambian las temperaturas críticas y las velocidades de enfriamiento requeridas. Siempre consulte la hoja de datos del material para obtener instrucciones precisas.

Tomar la decisión correcta para su objetivo

Su objetivo dicta el proceso correcto.

- Si su enfoque principal es preparar el metal para mecanizado, doblado o conformado: Debe realizar un recocido completo, utilizando un enfriamiento lento y controlado para lograr la máxima suavidad y aliviar la tensión interna.

- Si su enfoque principal es crear una pieza final fuerte y resistente al desgaste: Necesita un proceso de dos pasos de endurecimiento (calentamiento y temple rápido) seguido inmediatamente de revenido para lograr el equilibrio deseado de dureza y tenacidad.

- Si su enfoque principal es refinar la estructura del grano para mejorar la tenacidad con algún aumento en la resistencia: Debe considerar la normalización, que implica calentar a una temperatura similar a la del recocido, pero permitiendo que la pieza se enfríe al aire quieto.

Al elegir el tratamiento térmico y la velocidad de enfriamiento correctos, obtiene un control preciso sobre las propiedades mecánicas finales de su acero.

Tabla de resumen:

| Proceso | Objetivo | Rango de temperatura (para acero 1045) | Velocidad de enfriamiento |

|---|---|---|---|

| Recocido | Ablandar, aumentar la ductilidad | ~830°C (1525°F) | Muy lento (en el horno) |

| Endurecimiento | Aumentar la resistencia, resistencia al desgaste | 815-860°C (1500-1575°F) | Rápido (Temple) |

| Revenido | Reducir la fragilidad después del endurecimiento | 150-650°C (300-1200°F) | Enfriamiento al aire |

Logre un control preciso sobre las propiedades de su material con el equipo de laboratorio adecuado.

El éxito de los tratamientos térmicos como el recocido y el endurecimiento depende de un control preciso de la temperatura y resultados consistentes. KINTEK se especializa en hornos de laboratorio, estufas y sistemas de temple de alta calidad diseñados para satisfacer las exigentes demandas de los procesos metalúrgicos.

Ya sea que esté preparando muestras para análisis o endureciendo componentes finales, nuestro equipo garantiza fiabilidad y repetibilidad.

Permita que KINTEK sea su socio en el laboratorio. Contacte a nuestros expertos hoy mismo para encontrar la solución de calentamiento perfecta para su aplicación específica y requisitos de material.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Por qué es esencial un control preciso de la temperatura en un horno de calcinación para la nano-sílice? Optimice su procesamiento de cáscara de arroz

- ¿Cuál es el material de construcción adecuado para un horno mufla? Una guía para el rendimiento a alta temperatura

- ¿Cuál es la diferencia entre un horno de mufla y un horno general? La clave es el aislamiento para la pureza y la precisión

- ¿Cómo mantener un horno mufla? Garantizar la fiabilidad y seguridad a largo plazo

- ¿Cuál es la función de un horno de caja de alta temperatura en la calcinación de membranas de sílice? Lograr una densificación precisa

- ¿Cómo funciona un horno mufla de alta temperatura durante la preparación de láminas cerámicas de electrolito sólido LATP?

- ¿Qué es un horno de calcinación? Esencial para un análisis preciso de materiales en industrias clave

- ¿Por qué es necesario el recocido para la conversión de Co(OH)F a Co3O4? Domina la síntesis de nanocables mediante un control térmico preciso.