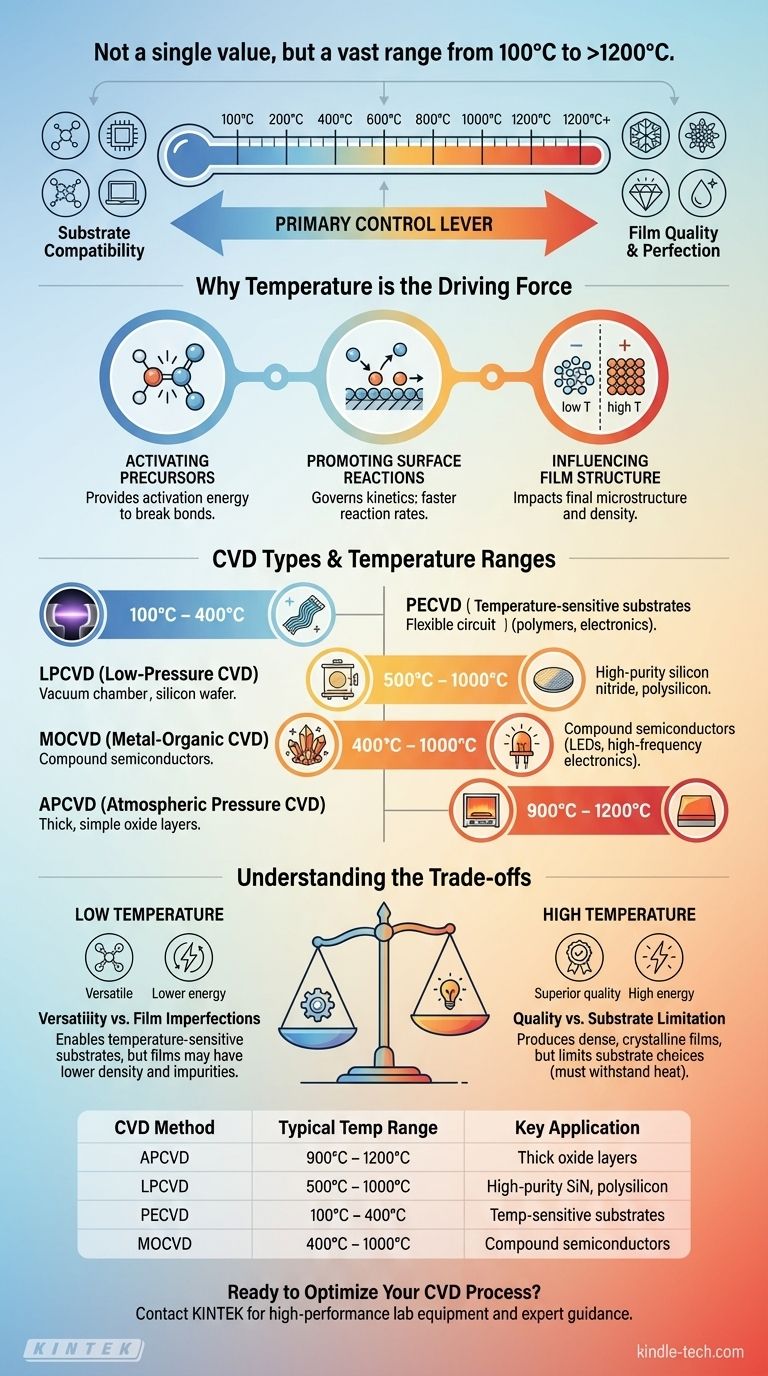

En resumen, la temperatura para la deposición química de vapor (CVD) no es un valor único, sino que abarca un amplio rango desde tan solo 100°C hasta más de 1200°C. La temperatura precisa requerida depende totalmente de la técnica de CVD específica que se esté utilizando, los productos químicos precursores y las propiedades deseadas de la película delgada final.

La conclusión fundamental es que la temperatura no es simplemente un ajuste en la CVD; es la palanca de control principal. Dicta la energía de reacción, la velocidad de deposición y la calidad final de la película, forzando una compensación fundamental entre la perfección de la película y la compatibilidad con el sustrato.

Por qué la temperatura es la fuerza impulsora en la CVD

Para comprender los diferentes rangos de temperatura, primero debe comprender el papel que desempeña la temperatura. En la CVD, el calor es la fuente de energía que impulsa todo el proceso químico de convertir moléculas en fase gaseosa en una película delgada en estado sólido.

Activación de los gases precursores

El proceso comienza con gases precursores, que contienen los átomos necesarios para la película. La temperatura proporciona la energía de activación necesaria para romper los enlaces químicos dentro de estas moléculas precursoras, haciéndolas reactivas.

Sin suficiente calor, los gases precursores simplemente fluirán sobre el sustrato sin reaccionar, y no se depositará ninguna película.

Promoción de las reacciones superficiales

Una vez descompuestos los precursores, las especies reactivas deben adsorberse en la superficie del sustrato, moverse para encontrar sitios de red ideales y formar enlaces químicos estables. La temperatura gobierna la velocidad de estas reacciones superficiales, un proceso conocido como cinética.

Las temperaturas más altas generalmente aumentan la velocidad de reacción, lo que conduce a un crecimiento de película más rápido.

Influencia en la estructura y calidad de la película

La temperatura tiene un profundo impacto en la microestructura final de la película.

Las altas temperaturas dan a los átomos superficiales más energía para moverse, permitiéndoles asentarse en una estructura cristalina altamente ordenada y densa. Las temperaturas más bajas pueden "congelar" los átomos en su lugar antes de que encuentren un sitio ideal, lo que resulta en una película desordenada, menos densa o amorfa.

Rangos de temperatura por tipo de CVD

Debido a que la temperatura es tan fundamental, se han desarrollado diferentes métodos de CVD para operar dentro de regímenes térmicos específicos, cada uno adecuado para diferentes aplicaciones.

CVD a presión atmosférica (APCVD)

Rango Típico: 900°C – 1200°C

Este es un proceso de alta temperatura realizado a presión ambiente. El calor elevado es necesario para lograr una buena cinética de reacción sin la ayuda de un vacío. Se utiliza a menudo para capas de óxido gruesas y simples donde la tolerancia a la temperatura del sustrato no es una preocupación.

CVD a baja presión (LPCVD)

Rango Típico: 500°C – 1000°C

Al reducir la presión de la cámara, aumenta la distancia que las moléculas de gas pueden recorrer antes de colisionar. Esto da como resultado películas altamente uniformes, incluso a temperaturas ligeramente más bajas que la APCVD. La LPCVD es un caballo de batalla para producir películas de alta pureza y alta calidad como el nitruro de silicio y el polisilicio en la industria de los semiconductores.

CVD mejorada por plasma (PECVD)

Rango Típico: 100°C – 400°C

La PECVD es la solución clave a baja temperatura. En lugar de depender únicamente de la energía térmica, utiliza un campo electromagnético (plasma) para energizar los gases precursores y descomponerlos.

Esto permite la deposición en sustratos sensibles a la temperatura, como polímeros, plásticos o dispositivos electrónicos completamente fabricados que serían destruidos por el calor de la LPCVD o APCVD.

CVD organometálica (MOCVD)

Rango Típico: 400°C – 1000°C

La MOCVD es una técnica muy versátil utilizada para depositar materiales complejos, particularmente semiconductores compuestos para LED y electrónica de alta frecuencia. Utiliza precursores organometálicos que pueden descomponerse en un amplio rango de temperatura, ofreciendo un control preciso sobre la composición y la estructura cristalina de la película.

Comprensión de las compensaciones

Elegir una temperatura no se trata de seleccionar un número; se trata de navegar una serie de compensaciones críticas de ingeniería.

Alta temperatura: Calidad frente a limitación del sustrato

Los procesos de alta temperatura como la LPCVD producen películas superiores, densas y altamente cristalinas con bajos niveles de impurezas. Sin embargo, este presupuesto térmico limita severamente su elección de sustrato. Cualquier material que se derrita, se deforme o se degrade por debajo de la temperatura de deposición es incompatible.

Baja temperatura: Versatilidad frente a imperfecciones de la película

Los procesos a baja temperatura como la PECVD ofrecen una versatilidad increíble, permitiendo la deposición en prácticamente cualquier sustrato. La compensación a menudo reside en la calidad de la película. Estas películas pueden tener menor densidad, mayor tensión interna y pueden incorporar impurezas (como hidrógeno de los precursores) que pueden afectar las propiedades eléctricas u ópticas.

El costo de la energía y el equipo

Lograr y mantener altas temperaturas requiere mucha energía y requiere equipos robustos y costosos, como hornos de alta temperatura y sistemas de refrigeración sofisticados. Los procesos a temperaturas más bajas, aunque requieren generadores de plasma complejos, a menudo pueden tener un costo energético general menor.

Selección del proceso correcto para su objetivo

Su elección del método CVD y su rango de temperatura correspondiente debe dictarse por su objetivo final.

- Si su enfoque principal es la más alta calidad cristalina y pureza de la película posibles: Deberá utilizar un proceso de alta temperatura como LPCVD o MOCVD y seleccionar un sustrato que pueda soportar el calor.

- Si su enfoque principal es la deposición sobre un sustrato sensible a la temperatura: Un método a baja temperatura como PECVD es su opción esencial, y a menudo única.

- Si su enfoque principal es el crecimiento de semiconductores compuestos complejos y epitaxiales: Una técnica especializada como MOCVD proporciona el control necesario sobre la composición y la cristalinidad dentro de un rango de temperatura moderado.

En última instancia, la temperatura es la herramienta más fundamental que tiene para controlar el proceso de deposición química de vapor y adaptar la película a sus necesidades exactas.

Tabla de resumen:

| Método CVD | Rango de temperatura típico | Aplicación clave |

|---|---|---|

| APCVD | 900°C – 1200°C | Capas de óxido gruesas |

| LPCVD | 500°C – 1000°C | Nitruro de silicio de alta pureza, polisilicio |

| PECVD | 100°C – 400°C | Sustratos sensibles a la temperatura (polímeros, electrónica) |

| MOCVD | 400°C – 1000°C | Semiconductores compuestos para LED, electrónica de alta frecuencia |

¿Listo para optimizar su proceso CVD?

Elegir el rango de temperatura y el método CVD correctos es fundamental para lograr la calidad de película y la compatibilidad con el sustrato deseadas. KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento y consumibles adaptados a las necesidades únicas de CVD de su laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para garantizar un control preciso de la temperatura y resultados de deposición superiores.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo podemos apoyar sus objetivos de investigación y producción con soluciones CVD confiables y eficientes.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los métodos químicos para la síntesis de grafeno? Una guía sobre los enfoques de abajo hacia arriba frente a los de arriba hacia abajo

- ¿Cuál es la diferencia entre los semiconductores CVD y PVD? Una guía para elegir el proceso de película delgada adecuado

- ¿Cuáles son los diferentes tipos de técnicas de deposición química de vapor? Una guía para elegir el método CVD adecuado

- ¿Cómo modifica un sistema de reacción de Deposición Química de Vapor (CVD) las películas de embalaje a base de nanomateriales? Mejora la durabilidad

- ¿Un diamante CVD es un diamante real? Descubra la verdad sobre los diamantes cultivados en laboratorio

- ¿Qué es la Deposición Química de Vapor de Plasma de Alta Densidad (HDPCVD)? Lograr un Relleno de Huecos sin Vacíos en Semiconductores

- ¿Qué se entiende por deposición física de vapor? Una guía para recubrimientos de alto rendimiento

- ¿Qué es CVD en ingeniería mecánica? Una guía para recubrimientos de superficie de alto rendimiento