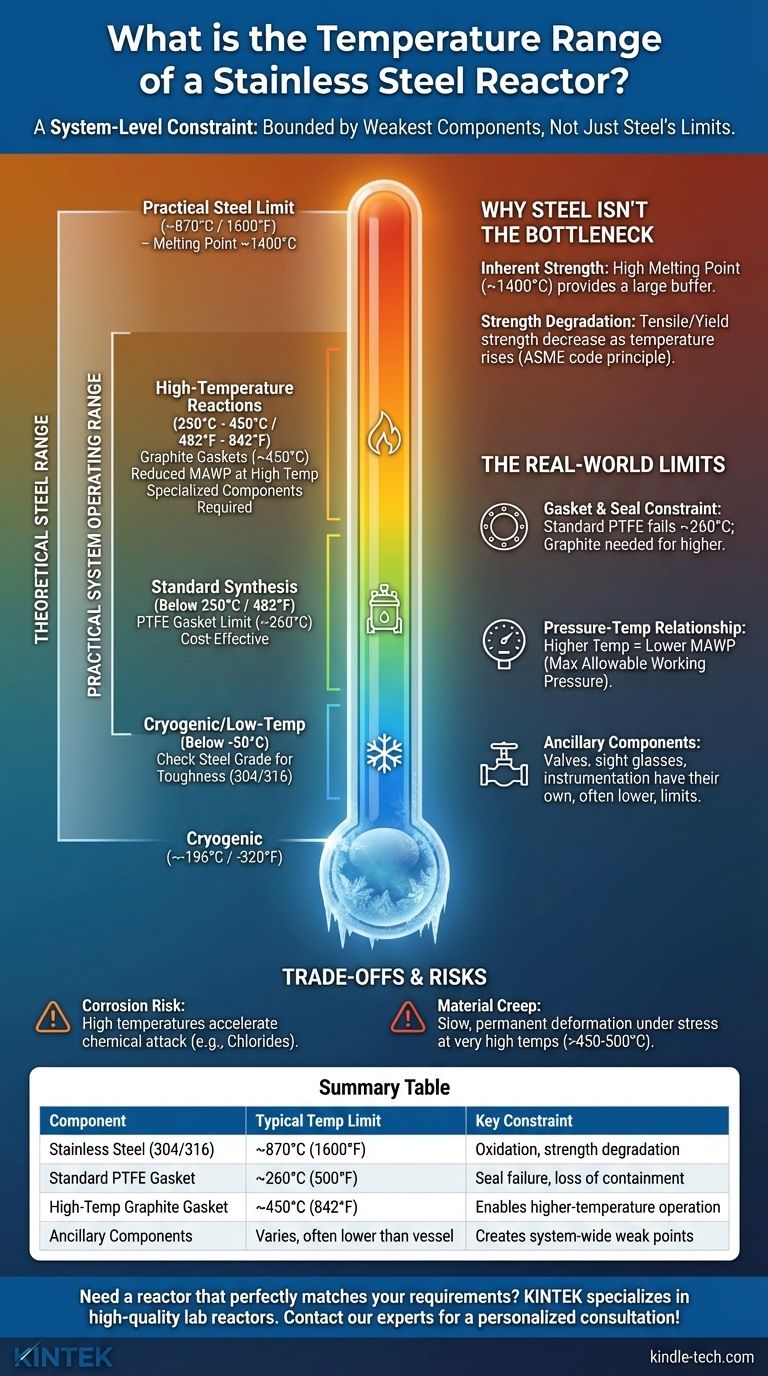

En principio, un reactor de acero inoxidable puede operar en un vasto rango de temperaturas, desde niveles criogénicos cercanos a -196 °C (-320 °F) hasta un límite práctico de aproximadamente 870 °C (1600 °F). Sin embargo, el rango de operación real de un sistema de reactor completo y funcional es casi siempre mucho más estrecho. La clasificación del sistema está dictada por sus componentes más débiles —como juntas y sellos— y la relación inversa entre la temperatura y la clasificación de presión, no por los límites teóricos del acero en sí.

La temperatura máxima de un reactor de acero inoxidable no es un número único. Es una restricción a nivel de sistema donde componentes como las juntas, la clasificación de presión del recipiente y los accesorios auxiliares suelen imponer un límite mucho más bajo y realista que el alto punto de fusión de la aleación de acero.

Por qué el acero en sí rara vez es el cuello de botella

La resistencia inherente del acero inoxidable

Las aleaciones más comunes para reactores, acero inoxidable 316 y 304, tienen puntos de fusión muy altos, alrededor de 1400 °C (2550 °F). Esto proporciona un enorme margen para la mayoría de los procesos químicos.

Estas aleaciones mantienen buenas propiedades mecánicas incluso en rangos de alta temperatura. Por ejemplo, el acero inoxidable 304 se puede usar para servicio continuo hasta aproximadamente 870 °C (1600 °F) antes de que la formación de escamas (oxidación) se convierta en un problema significativo.

Cómo la temperatura reduce la resistencia mecánica

Aunque el punto de fusión es alto, la resistencia del acero comienza a disminuir a temperaturas mucho más bajas. A medida que aumenta la temperatura, la resistencia a la tracción y la resistencia a la fluencia del acero disminuyen.

Esto significa que un recipiente que es fuerte a temperatura ambiente se vuelve progresivamente "más blando" y más débil a medida que se calienta. Esta degradación es un principio fundamental en los códigos de diseño de recipientes a presión como ASME.

Los límites reales de un sistema de reactor

La restricción de la junta y el sello

En la mayoría de las configuraciones estándar de reactores, el primer componente en fallar por el calor es la junta. La junta es el elemento crítico que sella la cabeza del reactor al cuerpo del recipiente.

Las juntas estándar suelen estar hechas de PTFE (Teflón), que tiene una temperatura máxima de servicio continuo de alrededor de 260 °C (500 °F). Superar este límite provocará que el sello falle, lo que conducirá a una pérdida de presión y contención.

Para temperaturas más altas, se requieren materiales de junta especializados y más caros, como el grafito flexible, que pueden soportar temperaturas de 450 °C (842 °F) o más.

La relación presión-temperatura

La clasificación de presión de un reactor no es fija. La Presión Máxima de Trabajo Admisible (MAWP) depende directamente de la temperatura. A medida que aumenta la temperatura de operación, la MAWP del recipiente disminuye.

Por ejemplo, un reactor clasificado para 100 bar a 20 °C podría estar clasificado solo para 80 bar a 300 °C. Esto se debe a que las paredes del recipiente deben diseñarse para contener la presión de forma segura con la resistencia reducida del acero a esa temperatura más alta.

Límites de los componentes auxiliares

Un reactor es un conjunto de muchas partes. Componentes como válvulas, discos de ruptura, mirillas y sondas de instrumentación tienen sus propios límites de temperatura específicos.

Una mirilla de vidrio o un transductor de presión estándar casi con certeza tendrán una clasificación de temperatura más baja que el propio recipiente de acero, creando otro posible punto débil en el sistema.

Comprender las compensaciones y los riesgos

Riesgo de corrosión a altas temperaturas

La propiedad "inoxidable" del acero proviene de una capa pasiva de óxido de cromo en su superficie. Las altas temperaturas pueden acelerar el ataque químico que compromete esta capa protectora.

Ciertos productos químicos, especialmente los cloruros, pueden volverse mucho más agresivos a temperaturas elevadas, lo que lleva a la corrosión por picaduras o incluso a la corrosión por tensión en el acero. La química de su proceso dicta el límite superior de temperatura real para una fiabilidad a largo plazo.

Fluencia del material

Para procesos que funcionan continuamente a temperaturas muy altas (por ejemplo, por encima de 450-500 °C), un fenómeno llamado fluencia se convierte en una preocupación. La fluencia es la deformación lenta y permanente del material bajo tensión constante.

Los recipientes destinados a servicios de alta temperatura deben diseñarse con paredes más gruesas o aleaciones superiores para tener en cuenta los efectos a largo plazo de la fluencia y evitar fallas eventuales.

El costo del diseño para altas temperaturas

Diseñar un reactor para operación a alta temperatura es un factor de costo significativo. Requiere especificar juntas más caras, válvulas especializadas, paredes de recipiente potencialmente más gruesas y sistemas de aislamiento y calefacción más robustos. Un reactor estándar, listo para usar, no está construido para estas condiciones.

Tomar la decisión correcta para su proceso

Antes de seleccionar un reactor, debe definir claramente su temperatura y presión de operación objetivo. Esta información es más crítica que simplemente elegir un material.

- Si su enfoque principal es la síntesis estándar por debajo de 250 °C (482 °F): Un reactor estándar de 316L con juntas de PTFE suele ser la opción más práctica y rentable.

- Si su enfoque principal son las reacciones a alta temperatura (250 °C a 450 °C): Debe especificar explícitamente componentes clasificados para este rango, como juntas de grafito, y asegurarse de que la MAWP del recipiente esté certificada para su temperatura objetivo.

- Si su enfoque principal son las aplicaciones criogénicas (por debajo de -50 °C): Debe verificar que el grado de acero (por ejemplo, 304 o 316) esté certificado para la tenacidad a baja temperatura para evitar la fractura frágil.

En última instancia, definir sus requisitos de proceso precisos es el primer paso esencial para diseñar un sistema de reactor seguro, confiable y eficaz.

Tabla resumen:

| Componente | Límite de temperatura típico | Restricción clave |

|---|---|---|

| Acero inoxidable (304/316) | ~870 °C (1600 °F) | Oxidación, formación de escamas y degradación de la resistencia |

| Junta estándar de PTFE | ~260 °C (500 °F) | Fallo del sello y pérdida de contención |

| Junta de grafito para alta temperatura | ~450 °C (842 °F) | Permite la operación a temperaturas más altas |

| Componentes auxiliares (válvulas, sondas) | Varía, a menudo más bajo que el recipiente | Crea puntos débiles en todo el sistema |

¿Necesita un reactor que se adapte perfectamente a sus requisitos de temperatura y presión? KINTEK se especializa en reactores y equipos de laboratorio de alta calidad, satisfaciendo diversas necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar o diseñar un sistema con los componentes adecuados, desde juntas hasta instrumentación, garantizando seguridad, fiabilidad y un rendimiento óptimo para su proceso químico específico. ¡Contacte a nuestro equipo hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cómo facilita un reactor de gasificación la producción de alquitrán? Domina la pirólisis de biomasa y el control térmico

- ¿Por qué se requieren recipientes de reacción de alta temperatura y alta presión para la bauxita? Desbloquee una extracción eficiente de alúmina

- ¿Por qué un recipiente a presión de grado de laboratorio es fundamental en la síntesis de N-CNT? Impulsa el crecimiento de nanomateriales de alto rendimiento

- ¿Por qué es necesario un sistema de reacción catalítica a alta presión para la HDO del bioaceite? Producción de combustible de alta calidad

- ¿Cuáles son las características e inclusiones típicas que se encuentran en los diamantes HPHT? Identificación de firmas de crecimiento metálico

- ¿Cuál es la función de un reactor de acero inoxidable de alta presión en la síntesis de PMMA/hBN? Lograr un control polimérico preciso

- ¿Cuáles son las ventajas de los reactores de alta presión con revestimiento de PTFE en la lixiviación ácida? Lograr una recuperación pura de litio

- ¿Cuál es el papel de los reactores de alta temperatura y alta presión en el pretratamiento hidrotermal de la paja de trigo?