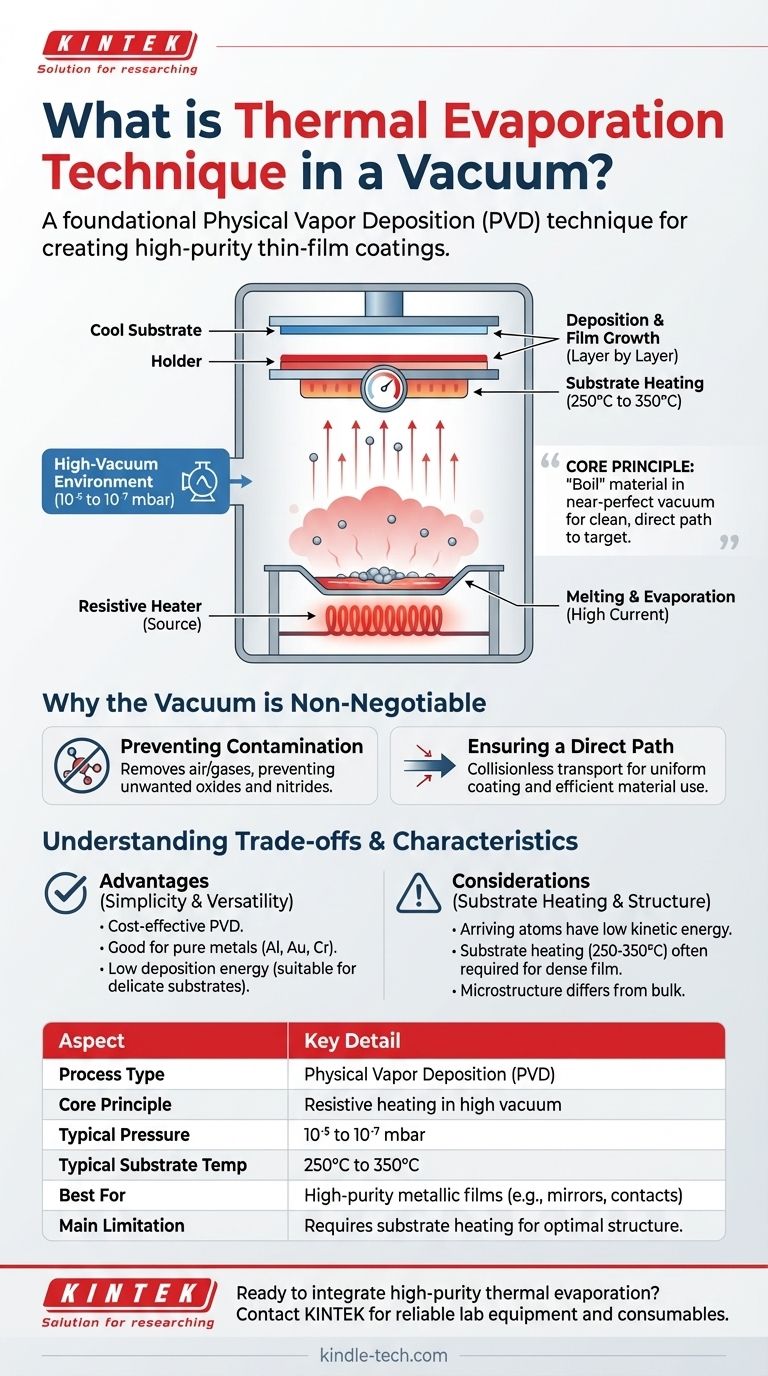

La evaporación térmica es una técnica fundamental de deposición de películas delgadas utilizada para crear recubrimientos de alta pureza en una superficie. Es un tipo de Deposición Física de Vapor (PVD) donde un material fuente se calienta dentro de una cámara de alto vacío hasta que se evapora. Este vapor luego viaja sin impedimentos a través del vacío y se condensa sobre un sustrato más frío, formando una capa delgada y uniforme.

El principio fundamental de la evaporación térmica es "hervir" un material en un vacío casi perfecto. Este vacío no es solo una condición ambiental; es un componente crítico que asegura que los átomos vaporizados tengan un camino limpio y directo hacia el objetivo, previniendo la contaminación y asegurando la calidad de la película final.

El mecanismo central: de sólido a película delgada

La evaporación térmica, también conocida como evaporación resistiva, sigue un proceso físico directo y altamente controlado. Cada paso es esencial para construir una película de alta calidad.

El material fuente y el calentador

El proceso comienza colocando el material a depositar —a menudo en forma de gránulos, alambre o polvo— en un recipiente conocido como fuente. Esta fuente puede ser un pequeño crisol cerámico o una "barca" o "cesta" hecha de un metal refractario como el tungsteno o el molibdeno.

El papel de la resistencia eléctrica

Esta fuente está diseñada para tener alta resistencia eléctrica. Se le hace pasar una corriente eléctrica alta directamente, lo que hace que se caliente rápidamente, de forma muy parecida al filamento de una bombilla incandescente. Por eso, la técnica a menudo se denomina evaporación resistiva.

Fusión y evaporación

El intenso calor de la fuente se transfiere al material de deposición. A medida que la temperatura aumenta, el material primero se funde en un líquido y luego comienza a evaporarse, liberando un flujo de átomos o moléculas en la cámara. Esto ocurre cuando la presión de vapor del material se vuelve significativa.

Deposición sobre el sustrato

Estos átomos vaporizados viajan en trayectorias rectas y en línea de visión a través de la cámara de vacío. Finalmente, chocan con un sustrato más frío (el objeto que se está recubriendo) que se coloca estratégicamente encima o cerca de la fuente. Al contacto, los átomos pierden su energía térmica, se condensan de nuevo a un estado sólido y se acumulan capa por capa para formar una película delgada.

Por qué el vacío es innegociable

Todo el proceso debe ocurrir en un ambiente de alto vacío. La calidad de este vacío está directamente relacionada con la calidad de la película resultante.

Prevención de la contaminación

Una cámara de vacío se bombea a presiones extremadamente bajas (típicamente de 10⁻⁵ a 10⁻⁷ mbar) para eliminar prácticamente todo el aire y otros contaminantes gaseosos. Sin esto, el flujo de vapor caliente y reactivo chocaría inmediatamente con el oxígeno y el nitrógeno, formando óxidos y nitruros no deseados dentro de la película.

Asegurando un camino directo

El vacío crea un ambiente de transporte sin colisiones. Al eliminar las moléculas de aire, proporciona un camino claro y sin obstáculos para que los átomos vaporizados viajen desde la fuente hasta el sustrato. Esto asegura un recubrimiento uniforme y un uso eficiente del material fuente.

Comprendiendo las ventajas y desventajas y las características

Aunque efectiva, la evaporación térmica es una técnica con fortalezas y limitaciones específicas que la hacen adecuada para ciertas aplicaciones sobre otras.

Simplicidad y versatilidad

Una de las principales ventajas de la evaporación térmica es su relativa simplicidad y rentabilidad en comparación con otros métodos de PVD. Es altamente efectiva para depositar una amplia gama de materiales, particularmente metales puros y aleaciones simples, logrando películas con buena pureza y adhesión.

Baja energía de deposición

Los átomos en la evaporación térmica viajan solo con su energía térmica, que es bastante baja. Esto significa que llegan al sustrato con menos energía cinética en comparación con los átomos en un proceso como la pulverización catódica. Esto puede ser una ventaja para recubrir sustratos delicados.

La necesidad de calentar el sustrato

Una consecuencia de la baja energía de deposición es que los átomos que llegan pueden no tener suficiente energía para formar una película densa y bien estructurada por sí solos. Para superar esto, el sustrato a menudo se calienta entre 250°C y 350°C. Esta energía adicional permite que los átomos se muevan en la superficie y se asienten en una estructura más estable.

Diferencias de microestructura

Es fundamental comprender que la microestructura de la película depositada puede ser muy diferente del material a granel que se evaporó. La baja energía y las condiciones de vacío crean un entorno de crecimiento único, que debe tenerse en cuenta cuando se requieren propiedades de material específicas.

Cuándo elegir la evaporación térmica

La selección de la técnica de deposición adecuada depende completamente de los objetivos, materiales y presupuesto de su proyecto.

- Si su enfoque principal es la rentabilidad para metales puros: La evaporación térmica es una excelente opción para depositar películas metálicas de alta pureza como aluminio, oro o cromo para aplicaciones como espejos y contactos eléctricos.

- Si trabaja con sustratos sensibles al calor: La naturaleza de baja energía del flujo de vapor puede ser beneficiosa, pero debe considerar si el sustrato puede tolerar el calentamiento requerido para asegurar una buena calidad de la película.

- Si lograr una estructura cristalina específica es crítico: Prepárese para controlar cuidadosamente los parámetros del proceso como la temperatura del sustrato y la tasa de deposición, y reconozca que otros métodos de PVD pueden ofrecer un control más directo sobre las propiedades finales de la película.

En última instancia, la evaporación térmica es una técnica potente y accesible para crear películas delgadas de alta calidad cuando sus principios operativos y limitaciones se aplican correctamente.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Principio fundamental | Calentamiento resistivo de un material en alto vacío para crear un vapor que se condensa en un sustrato. |

| Presión típica | 10⁻⁵ a 10⁻⁷ mbar |

| Temperatura típica del sustrato | 250°C a 350°C |

| Mejor para | Deposición rentable de metales puros (ej. Al, Au) para espejos, contactos eléctricos. |

| Limitación principal | La baja energía de deposición puede requerir calentamiento del sustrato para una densidad y estructura de película óptimas. |

¿Listo para integrar la evaporación térmica de alta pureza en el flujo de trabajo de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles confiables para todas sus necesidades de deposición de películas delgadas. Ya sea que esté desarrollando nuevos componentes electrónicos, recubrimientos ópticos o materiales avanzados, nuestra experiencia y gama de productos pueden ayudarle a lograr resultados precisos y consistentes.

Hablemos de su proyecto. Contacte a nuestros expertos hoy para encontrar la solución de evaporación térmica perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura